Nyckelfärdig leverans till Sandviks götvalsverk med fyra gropugnar och naturgas.

Skreddersydd pakkeløsning Nøkkelferdig leveranse til Sandviks jernverk

Da Sandvik skulle investere i nye gropovner til jernverket i Sandviken, satset de også på en ny og mer effektiv teknikk og en overgang til naturgass – alt i en nøkkelferdig løsning fra AGA.

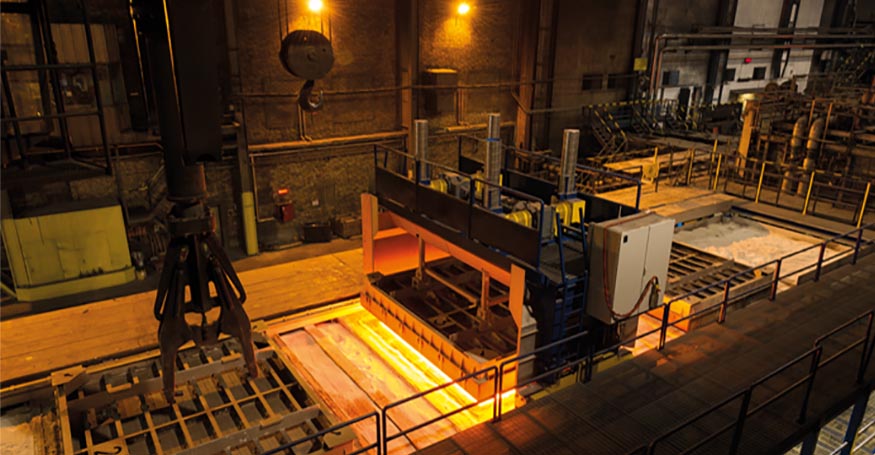

På betonggulvet i Sandviks 450 meter lange jernverk i Sandviken står fire nye gropovner. Inne i disse blir en tykk stålskive varmet opp med forbrenningsteknologi som gjør at det tar halvparten så mye energi som før. «Vi satser på en renere og mer effektiv teknikk som for oss er en god leveranse- og bedriftsmodell», sier Peter Andersson, Senior Advisor innen investering og prosjekt på Sandvik.

En av fördelarna med att använda ett rent bränsle som naturgas är att det blir lättare att underhålla och det blir mindre slitage på komponenter och brännardelar.

Andersson satser på at anlegget, som startet i 2016, er et nøkkelferdig prosjekt. AGA har utviklet, konstruert og bygget ovnene, ordnet med gassleveranse, forbrenningsteknologi og satt sammen installasjonen med underleverandører og prosjektledelse. Alt har blitt utført i samarbeid med Sandvik.

«AGA leverer hele pakken, inkludert konstruksjon av ovnene som vår egen avdeling for oppvarmingsovner, Team Rebox, er ansvarlig for. Og vi garanterer lavt energiforbruk, god temperaturjevnhet, lave utslippsnivåer og økt kapasitet», sier Ola Ritzén, applikasjonsspesialist ved AGA.

Team Rebox var tidligere UTAB i Västerås, som produserte ovner for stålindustrien i over 100 år. Prosjektet tar for seg ovner som tradisjonelt kalles gropovner. Dette involverer leddet i prosessen hvor man produserer lange eller flate stålprodukter, som lages av kraftige biter av stål, varmes opp til de blir myke og kan bearbeides (valses). Slik som smeden pleide å varme opp jernet for at han kunne hamre det ut i verkstedet sitt.

OKSYGENINJEKSJON I HØY HASTIGHET

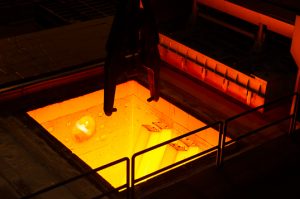

Energibesparelsen hos de nye ovnene er mulig på grunn av moderne forbrenningsteknikker, såkalt flammeløs oxyfuel-teknikk. I stedet for å bruke vanlig luft i forbrenningen, utnytter man rent oksygen. I vanlig luft finnes det kun omtrent 21 prosent oksygen og rundt 78 prosent nitrogen, som forbrenningsprosessen ikke kan bruke til noe. «Du injiserer oksygen i høy hastighet og slipper å varme opp masse nitrogen. Du får samme mengde energi men et lavere volum av avgasser, som både sparer energi, øker kapasiteten og reduserer utslipp. Det er en verdensledende teknikk i denne typen ovner», sier Anders Engbom, prosjektleder i Team Rebox. Sandvik hadde hatt modernisering av gropovner i planene i årevis, helt til man endelig begynte å diskutere spesifikasjoner og løsninger høsten 2015, sammen med AGA. Dette etter å ha gjennomført flere oxyfuel-installasjoner sammen med AGA de siste årene.

I gropugnarna värms göten upp för att kunna bearbetas genom varmvalsning till olika produkter. Det tar ungefär fyra timmar göten att komma upp i rätt temperatur.

LANGSIKTIG GASSFORSYNING

Jernverket skal ha kapasitet til å kunne håndtere 1000 tonn stål i uken. Hvordan skal man gjennomføre nyinstallasjonen uten driftsstopp? Hvor skulle man produsere ovnskroppene, som med sine 5×5 meter og 4 meter i høyden er for store for vanlige veier. Hvordan skulle man ordne seg med oksygentilførsel? Det var mange spørsmål som måtte svares på.

Ovnene ble konstruert av Team Rebox i Västerås, men ble bygget under ledelse av AGA hos en lokal bedrift i Sandviken, hvor de ble kjørt én og én på lastebiler gjennom området til jernverket. Fôringen, som består av halvmetertykke keramiske varmeskjold, og det elektriske anlegget, ble opprettet på stedet i Sandvik, i henhold til tegninger AGA utviklet. Oksygen ble brukt tidligere i Sandviks produksjon og AGA har en oksygenfabrikk ved siden av anlegget, som til og med tilbyr tjenester til andre kunder i regionen, med gass i flytende form. Men oxyfuel-løsningen i flere ovner krevde større mengder med oksygen. Den gamle gassfabrikken måtte bli bygd om.

Naturgasen leds in i götvalsverket via rör från en LNG-tankstation som står utomhus på Sandviks mark.

«Tidligere, brukte man fordampet gass fra væske som ble levert via rørledninger, men med de nye ovnene var det mer kostnads- og energieffektivt å levere gass direkte fra fabrikken», i gassform, forklarer Markus Birath, ansvarlig for On-Site-prosjekter og dermed den nye avtalen. Dette krevde betydelige investeringer. Løsningen ble en langsiktig avtale hvor Sandvik sikret seg gassforsyning over lang tid, og samtidig fikk et tydelig og forutsigbart prisbilde. «Vi har bygget et partnerskap med Sandvik, hvor vi hjelper hverandre på begge sider av vår virksomhet», sier AGAs prosjektansvarlig, Ola Ritzén.

KUNNE BRUKE EKSISTERENDE SKORSTEIN

Siden Sandvik sammen med AGA iverksatte en konvertering til naturgass i stålverket, ønsket man å kunne bruke det nye og renere brenselet i de nye ovnene. Derfor dro vi et rør fra den nybygde naturgasstanken til jernverket. Naturgassen, CH4, kommer nedkjølt som væske i minus 160 grader i tankbiler fra Nynäshamn, hvor AGA har en terminal. Den fordamper gjennom varmeveksling med utendørs luft i AGAs fyllestasjon for naturgass på Sandviks område. Naturgass gir lavere utslipp av CO2, NOx og svovel enn olje og gass. Den gir også mer utbytte enn biogass, som også består av metan. Den er et sikrere brensel fordi den blant annet er lettere enn luft og har høyere antennelsestemperatur.

Avgaskanaler med oxyfuelteknik blir betydligt mindre i storlek än med konventionell avgaskanal vid förbränning med luft.

«Mengden avgasser med oxyfuel-teknikken er så begrenset at disse kan slippes ut gjennom en eksisterende skorstein, som også kan brukes av andre ovner», sier Ola Ritzén. Fra avtalen ble skrevet under på, tok det bare seks måneder før anlegget sto klart. Prosjektet har vært et godt samarbeid mellom prosjektdeltagerne hos AGA og Sandvik, som installerte ovnene fra betongplatting til drift på 380 kalendertimer. En rask installering var avgjørende for å unngå driftstans.

DIALOG – EN FREMGANGSFAKTOR

Prosjektet engasjerte opptil 30–40 personer med underleverandører, og med sikkerhet i fokus, god planlegging, risikoanalyser og samarbeid har vi ikke hatt noen ulykker.

«Alt gikk utrolig smertefritt. Vi har kunnet montere samtidig som vi har produsert», sier Peter Andersson på Sandvik. Hva er nøkkelen til at installeringen gikk så smertefritt? «Det korte svaret er at vi regelmessig har kommunisert og planlagt. Hver morgen kl. 8 har vi hatt møte med driftspersonalet, for å sørge for at vi ikke kommer i veien for hverandre», sier Peter Andersson.

Rett før industripause, sto alt på plass. Sluttmålet innebar at alt var klart i forhold til kontrollsystemet, sikkerheten, arbeidsflyten og alle andre deler av anlegget. «Når så produksjonen kom igang etter industripausen, var det bare å peise på», sier Andersson.

Text: Johan Rapp

Foto: Cecilia Rudengren