Nøglefærdig leverance til Sandviks stålvalseværk med fire grubeovne og naturgas.

Skræddersyet oxyfuel/LNG løsning til Sandviks stålværk

Da Sandvik skulle investere i nye grubeovne til stålværket i Sandviken, satsede man på en ny, mere effektiv teknik og en overgang til naturgas – alt i en nøglefærdig løsning fra AGA.

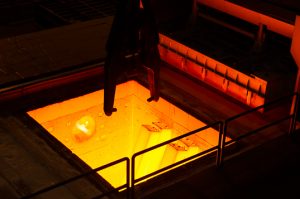

På betongulvet i Sandviks 450 meter lange stålværk i Sandviken står fire nye grubeovne. Indeni opvarmes tykke stålemner ved hjælp af en forbrændingsteknik, som gør, at der anvendes halvt så meget energi som tidligere. ”Vi satser på en mere effektiv og renere teknik, som for os er en god leverings- og forretningsmodel,” siger Peter Andersson, Senior Advisor inden for investering og projekter hos Sandvik.

En fordel ved at bruge rent brændstof som naturgas er, at det er lettere at vedligeholde og giver mindre slitage på komponenter og brændere.

Andersson hentyder til, at anlægget, som blev taget i drift i august 2016, er et turnkey-projekt. AGA har udviklet, konstrueret og fået bygget ovnene, håndteret gasleverancer, forbrændingsteknik og sørget for installationen sammen med underleverandører og varetaget projektledelsen. Alt er sket i samarbejde med Sandvik.

”AGA leverer hele pakken, inklusive konstruktion af ovnene, som vores egen afdeling for brændeovne, Team Rebox, står for. Og vi garanterer et lavt energiforbrug, en god ensartet temperatur, lave emissionsniveauer og øget kapacitet,” siger Ola Ritzén, applikationsspecialist hos AGA.

Team Rebox var tidligere UTAB i Västerås, som har produceret ovne for stålindustrien i mere end 100 år. Projektet vedrører ovne, som historisk kaldes grubeovne. De udgør det led i processen, hvor man producerer lange og/eller flade stålprodukter, hvor kraftige stykker stål (støbning) opvarmes, så de bliver tilstrækkeligt bløde til, at de kan bearbejdes (valses). Ligesom smeden plejede at opvarme jernet for at kunne hamre det ud i smedjen.

OXYGENINJEKTION I HØJ HASTIGHED

Energibesparelsen i de nye ovne muliggøres af moderne forbrændingsteknikker: såkaldt flammeløs oxyfuelteknik. I stedet for at anvende almindelig luft i forbrændingen, udnytter man rent oxygen. I almindelig luft findes der kun omkring 21 procent oxygen og omkring 78 procent nitrogen, som i forbrændingsprocessen ikke gør nogen nytte. ”Man injicerer oxygen ved høj hastighed og slipper for at opvarme store mængder nitrogen. Man opnår samme energimængde, men en lavere afgasmængde, hvilket både sparer energi, øger kapaciteten og reducerer udslipsmængden. Det er en verdensførende teknik i denne type ovne,” siger Anders Engbom, projektchef hos Team Rebox. Sandvik havde haft modernisering af grubeovne på tapetet i flere år, inden man i efteråret 2015 endelig begyndte at drøfte specifikationer og løsninger med AGA. Dette skete efter at have gennemført flere oxyfuelinstallationer sammen med AGA de seneste år.

LANGSIGTET GASFORSYNING

Jernværket skal have kapacitet til at håndtere 1.000 ton stål om ugen. Hvordan kunne en nyinstallation lade sig gøre uden driftsstop? Hvordan kunne man producere ovnkroppene, som med deres 5×5 meter og 4 meter i højden er for store til almindelige veje? Hvordan kunne man sikre oxygentilførslen? Der var mange spørgsmål, der skulle besvares.

I grubeovnene opvarmes råjernsbarrerne for gennem varmvalsning at kunne bearbejdes til forskellige produkter. Det tager cirka fire timer at komme op på den rigtige temperatur.

Ovnene blev konstrueret af Team Rebox i Västerås, men blev bygget under ledelse af AGA hos en lokal virksomhed i Sandviken, hvor de blev kørt én for én på lastbiler gennem området til jernværket. Foringen, som består af halvmetertykke keramiske varmeskjold, og det elektriske anlæg blev håndteret på stedet af Sandvik efter tegninger udviklet af AGA. Man har tidligere anvendt oxygen i Sandviks produktion, og AGA har en oxygenfabrik i tilslutning til værket, som også betjener andre kunder i regionen med oxygen i flydende form. Men oxygen-løsningen i flere ovne ville kræve større mængder oxygen. Den gamle gasfabrik måtte ombygges.

”Tidligere brugte man fordampet gas fra væske, som blev leveret via rørledninger, men med de nye ovne var det mere omkostnings- og energieffektivt at levere gas direkte fra fabrikken, i gasform”, forklarer Markus Birath, der er ansvarlig for on-site-løsninger og dermed den nye aftale. Det krævede betydelige investeringer. Løsningen blev en langsigtet aftale, hvor Sandvik sikrede sig gaslevering i lang tid frem og samtidig fik et klart og forudsigeligt prisbillede. ”Vi har opbygget et samarbejde med Sandvik, hvor vi hjælpes ad i begge vores virksomheder,” siger AGA’s forretningsansvarlige, Ola Ritzén.

Naturgassen ledes ind i anlægget via rør fra en udendørs LNG-tank.

EKSISTERENDE SKORSTEN KUNNE BRUGES

Da Sandvik sammen med AGA iværksatte en konvertering til naturgas i stålværket, ønskede man også at kunne bruge det nye og renere brændstof i de nye ovne. Derfor førte man et rør fra den nybyggede naturgastank til valseværket. Naturgassen, CH3, kommer nedkølet som væske i minus 160 grader i tankbiler fra Nynäshamn, hvor AGA har en terminal. Den fordamper ved hjælp af en varmeveksling med udendørsluften i AGA’s naturgastankstation, som ligger på Sandviks område. Naturgas giver lavere emissioner af CO2, NOx og svovl end olie og gas. Den giver også et større udbytte end biogas, som også består af metan. Det er et sikrere brændstof, bl.a. fordi det er lettere end luft og har en højere antændelsestemperatur.

”Mængden af gasser er så begrænset ved brug af oxyfuelteknikken, at de kan slippes ud gennem en eksisterende skorsten, som også kan anvendes af andre ovne,” siger Ola Ritzén. Fra aftalen blev underskrevet, tog det blot seks måneder, inden anlægget stod klart. Projektet har takket være et godt samarbejde mellem projektdeltagerne hos AGA og Sandvik installeret ovnene fra betongulv til drift på 380 kalendertimer. At installationen gik så hurtigt, var afgørende for, at driftsforstyrrelser blev undgået.

Udluftningskanaler bliver væsentligt mindre i størrelse med oxyfuel teknologi end konventionelle kanaler, hvor der forbrændes med luft.

DIALOG – EN SUCCESFAKTOR

Projektet engagerede op mod 30-40 personer fra AGA med underleverandører, og med sikkerheden i fokus, god planlægning, risikoanalyser og samarbejde er det lykkedes at undgå hændelser

”Alt gik utroligt godt. Vi har kunnet montere, samtidig med at vi producerede,” siger Peter Andersson fra Sandvik. Hvad er så nøglen til, at det hele gik så smidigt? ”Det korte svar er, at vi løbende har talt os tilrette og har planlagt. Hver morgen har vi afholdt et møde kl. 8 med driftspersonalet for at sørge for, at vi ikke gik i vejen for hinanden,” siger Peter Andersson.

Lige inden industriferien stod alt klar. Ved den endelige besigtigelse blev der givet klartegn til styresystem, sikkerhed, arbejdsopgaver og alle andre dele af anlægget. ”Da produktionen så gik i gang efter ferien, var det bare om at køre på,” siger Peter Andersson.

Tekst: Johan Rapp

Foto: Cecilia Rudengren