Additive Manufacturing: RISE løfter industrien til nye højder

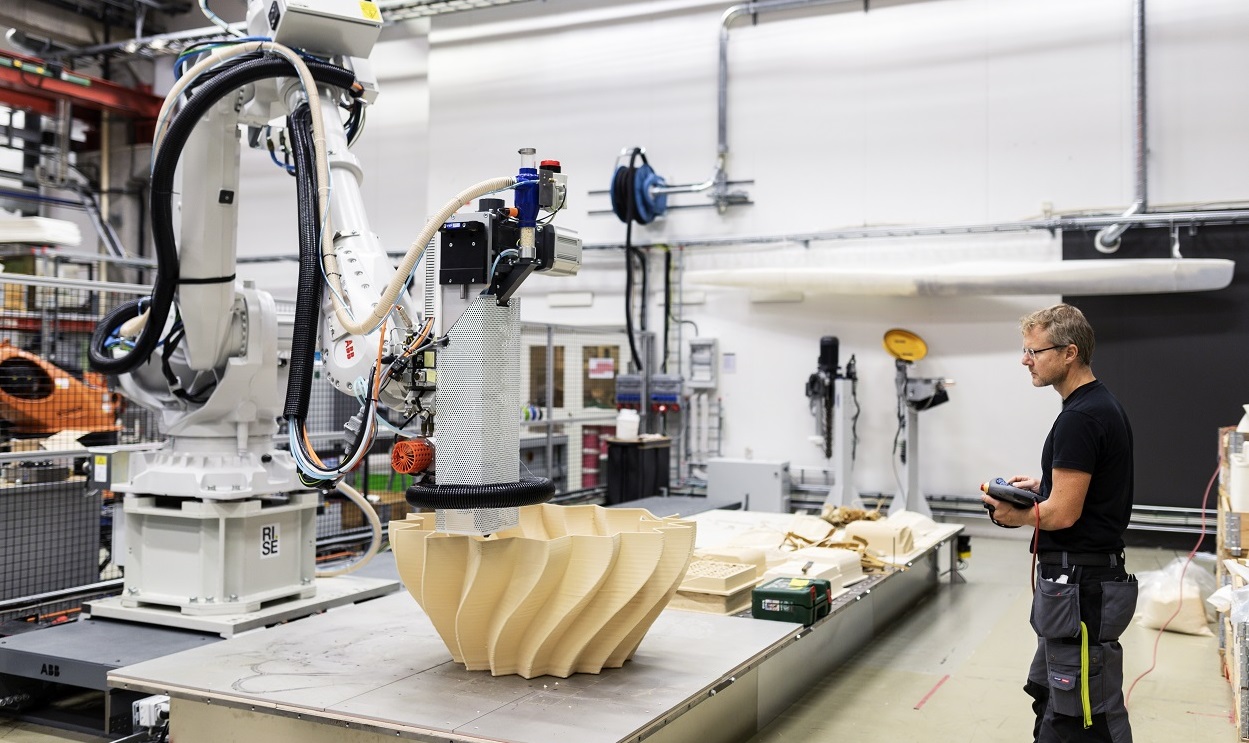

En revolutionerende 3D-printteknologi hjælper med at føre et svensk forskningskonsortium frem i forreste række inden for Additive Manufacturing.

”Additive Manufacturing giver os mulighed for at skubbe til grænserne for, hvordan forskellige dele kan fremstilles,” siger Seyed Hosseini, der er leder af Additive Manufacturing-teamet ved RISE og forsker ved Chalmers University of Technology i Göteborg.

”Additive Manufacturing giver os mulighed for at skubbe til grænserne for, hvordan forskellige dele kan fremstilles,” siger Seyed Hosseini, der er leder af Additive Manufacturing-teamet ved RISE og forsker ved Chalmers University of Technology i Göteborg.

“Det giver os mulighed for at fremstille dele på måder, der ikke var mulige før”

RISE blev grundlagt for et årti siden som en del af en regeringsindsats, der startede tilbage i 1990’erne, for at genorganisere og revitalisere Sveriges forskningssektor. I dag har det uafhængige, statsejede forskningsinstitut 2.800 ansatte, som holder til på forskellige laboratorier og universiteter rundt omkring i landet, og en årlig omsætning på mere end 3 milliarder SEK. Industripartnere bidrager med omkring halvdelen af RISE’s indtægter, mens resten kommer via statslige tilskud og andre offentlige finansieringsorganer som fx universiteter.

Banebrydende forskning

Hosseinis team er en af flere forskningsgrupper hos RISE, der udfører banebrydende forskning inden for områder lige fra energi til sundhed og mobilitet. De fokuserer på Additive Manufacturing, som udføres med udstyr drevet af computerstøttet design (CAD) eller 3D-scannere. Disse “printere” kan bruge forskellige materialer som fx metalpulver, polymerer eller glas til at bygge tredimensionelle genstande et lag ad gangen. Mens Hosseini ikke kan røbe nøjagtigt, hvilken slags dele han og hans kolleger på RISE printer, afslører han, at de arbejder med metalmaterialer, polymerer samt keramik.

Selvom alle Additive Manufacturing-processer kræver en høj grad af præcision, så udgør 3D-print med metalmaterialer en særlig udfordring, fordi det kræver omhyggelig overvågning gennem hele printprocessen for at sikre slutproduktets kvalitet.

“Atmosfæren i printkammeret spiller en vigtig rolle, for hvis der er et højt iltindhold under processen, kan det føre til dannelse af uønskede, indre defekter”

Atmosfæren i printkammeret spiller en vigtig rolle, for hvis der er et højt iltindhold under processen, kan det føre til dannelse af uønskede indre defekter,” forklarer Hosseini. Hvor nogle legeringer, der bruges i 3D-print, er mere følsomme over for oxidation end andre, kræver de alle omhyggelig overvågning og kontrol for at indgå i processen og sikre de udskrevne deles kvalitet.

En spirende teknologi fra Linde

Holdets indledende indsats inden for 3D-print med metalmaterialer resulterede faktisk ikke i de ønskede resultater. For at finde ud af, hvad der ikke fungerede, fik Hosseini og hans team muligheden for at teste en ny teknologi fra Linde Gas i begyndelsen af 2017. En teknologi, der kunne måle og styre iltniveauerne i 3D-printkamrene nøjagtigt.

Holdets indledende indsats inden for 3D-print med metalmaterialer resulterede faktisk ikke i de ønskede resultater. For at finde ud af, hvad der ikke fungerede, fik Hosseini og hans team muligheden for at teste en ny teknologi fra Linde Gas i begyndelsen af 2017. En teknologi, der kunne måle og styre iltniveauerne i 3D-printkamrene nøjagtigt.

Teknologien kaldes ADDvance™ O2 precision, og den analyserer kontinuerligt atmosfæren i printkammeret. Den kan spore iltkoncentrationer helt ned til 10 ppm og automatisk justere gasblandingen i kammeret derefter.

“Systemet giver et realtidsbillede af iltniveauet i kammeret, så værdierne kan følges over tid,” forklarer Bo Williamsson, Additive Manufacturing Applications Manager hos Linde Gas, region Europa Nord.

Williamsson og hans kolleger spillede en integreret rolle på RISE i installationen af ADDvance, som også giver forskere mulighed for at opretholde iltniveauet i kammeret på et specifikt niveau.

“Lige som en fartpilot styrer den gasniveauerne i kammeret. Niveauet forbliver konstant gennem hele printprocessen,” forklarer han.

Optimering af legeringer

Teknologien hjælper Additive Manufacturing-teamet hos RISE med at optimere atmosfæren i deres printerkammer og bedre forstå, hvilke justeringer der skal foretages, samt hvilken indvirkning det har på det udskrevne produkt. De data, der indsamles under overvågning af printprocessen, bidrager også til en certificeringsproces, som forbinder hvert udskrevet produkt med en detaljeret oversigt over dets produktion.

Da de fleste legeringer, som anvendes i 3D-print i dag, ikke specifikt er designet til Additive Manufacturing, giver indsigterne fra ADDvance™-systemet teamet mulighed for yderligere at optimere legeringerne og drage fordel af processens iboende egenskaber.

”Vi ser en masse interessante resultater lige nu. Nu, hvor vi bedre kan overvåge processen, er det også lettere at forstå, hvorfor materialet opfører sig, som det gør,” forklarer Hosseini.

“Et kraftfuldt værktøj”

Han roser både teamet og udstyret fra Linde, da de har spillet en vigtig rolle i at fremme forskernes forståelse af 3D-print med metaller, der er modtagelige for oxidation.

”ADDvance™-systemet er et effektivt værktøj, der giver det detaljeringsniveau, vi har brug for, så vi bedre kan forstå hele 3D-printprocessen,” siger han. ”Vi får også mere indsigt og mere nøjagtig viden om, hvordan processen kan forbedres.”

Linde servicerer udstyret og leverer de nødvendige gasser til ADDvance-systemet. Samarbejdet har også resulteret i en omfattende videnudveksling mellem Additive Manufacturing-teams hos RISE og Linde Gas, da Hosseini og hans team fortsætter med at arbejde for en bredere implementering og industrialisering af teknikker inden for Additive Manufacturing.

“Additive Manufacturing vil få indflydelse på tværs af mange sektorer, men præcis hvordan afhænger af den specifikke sektor,” forklarer han.

I rumfart kan Additive Manufacturing for eksempel hjælpe med at skabe stærkere, lettere materialer, hvilket resulterer i lettere og mere brændstofeffektive fly.

Oprettelse af “digitale tvillinger”

I energisektoren kan 3D-print med metaller også hjælpe med at producere nye dele, der forbedrer effektiviteten af varmevekslere og gasturbiner, og sænker emissionerne og deres samlede klima-aftryk (carbon footprint). Ifølge Hosseini bruger nogle få globale virksomheder allerede 3D-printteknikker på denne måde for at gøre en forskel.

Når han ser fremad, forventer han mange spændende udviklingsprojekter inden for de kommende år, især hvad angår strømlining af forsyningskæden og implementering af et mere robust digitalt økosystem omkring Additive Manufacturing. Også her spiller ADDvance-systemet en vigtig rolle ved at øge forbindelsesmulighederne, lette “online” kvalitetssikring og datastyring samt at gøre det lettere at oprette “digitale tvillinger” af objekter, før de udskrives.

“Additive Manufacturing er kun en del af økosystemet,” forklarer han. ”En af vores opgaver vil være at forbinde de forskellige dele af forsyningskæden, både fysisk og digitalt.”