Nyckelfärdig leverans till Sandviks götvalsverk med fyra gropugnar och naturgas.

Skräddarsydd paketlösning till Sandvik

När Sandvik skulle investera i nya gropugnar till götvalsverket i Sandviken, satsade de också på ny effektivare teknik och en övergång till naturgas – allt i en nyckelfärdig lösning från AGA.

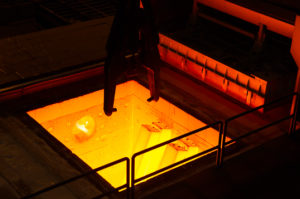

På betonggolvet i Sandviks 450 meter långa götvalsverk i Sandviken står fyra nya gropugnar. Inuti värms tjocka stålämnen upp med förbränningsteknik som gör att det går åt hälften så mycket energi som tidigare. ”Det är en satsning på effektivare och renare teknik och exempel på en för oss bra leverans- och affärsmodell”, säger Peter Andersson, Senior Advisor inom investering och projekt på Sandvik.

En av fördelarna med att använda ett rent bränsle som naturgas är att det blir lättare att underhålla och det blir mindre slitage på komponenter och brännardelar.

Andersson syftar på att anläggningen, som togs i drift i augusti 2016, är ett turnkey-projekt. AGA har utvecklat, konstruerat och låtit bygga ugnarna, ordnat gasleveranserna, brännartekniken och skött installationen tillsammans med underleverantörer och projektlett. Allt i samarbete med Sandvik.

”AGA levererar hela paketet, inklusive konstruktion av ugnarna som vår egen avdelning för värmningsugnar, Team Rebox står för. Och vi garanterar låg energiförbrukning, god temperaturjämnhet, låga emissionsnivåer och ökad kapacitet”, säger Ola Ritzén, applikationsspecialist på AGA. Team Rebox är före detta UTAB i Västerås som tillverkat ugnar för stålindustrin i över 100 år. Projektet handlar om ugnar som historiskt kallas gropugnar. De är det led i processen mot långa och/eller platta stålprodukter då kraftiga bitar av stål (göt) värms så att de blir mjuka nog att bearbetas (valsas). Jämför med smeden som värmde järnet för att kunna hamra ut det på städet.

Syrgasinjektion i hög hastighet

Energibesparingen i de nya ugnarna möjliggörs av moderna brännare: så kallad flamlös oxyfuelteknik. Istället för att använda vanlig luft i förbränningen, utnyttjar man ren syrgas. I vanlig luft är det bara omkring 21 procent syre, och runt 78 procent kväve, som i förbränningen inte gör någon nytta. Du injicerar syrgas i hög hastighet och slipper värma upp en massa kväve. Du får samma energimängd men lägre avgasvolymer, vilket både spar energi, ökar kapaciteten och minskar utsläppen. Det är en världsledande teknik i denna typ av ugnar”, säger Anders Engbom, projektchef på Team Rebox. Sandvik hade haft modernisering av gropugnar på tapeten i flera år innan man hösten 2015 återigen började diskutera specifikationer och lösningar med AGA. Detta efter att ha genomfört flera oxyfuelinstallation tillsammans med AGA de senaste åren.

I gropugnarna värms göten upp för att kunna bearbetas genom varmvalsning till olika produkter. Det tar ungefär fyra timmar göten att komma upp i rätt temperatur.

Långsiktig gasförsörjning

Götvalsverket ska ha kapacitet att hantera 1000 ton stål i veckan. Hur skulle man klara nyinstallationen utan driftsstopp? Var skulle man tillverka ugnskropparna, som med sina 5×5 meter och 4 meter i höjd är för stora för vanliga vägar. Hur skulle man säkra syrgasleveranserna? Det fanns många frågor att lösa.

Ugnarna konstruerades av Team Rebox i Västerås men byggdes under AGA:s ledning av ett lokalt företag i Sandviken, varifrån de kördes en och en på lastbilar genom samhället till götvalsverket. Infodringen, bestående av halvmetertjocka keramiska värmesköldar, och elinstallationen, sköttes av Sandvik på plats enligt de konstruktionsritningar som AGA tog fram. Syrgas används sedan tidigare i Sandviks produktion och AGA har en syrgasfabrik i anslutning till verket, som även servar andra kunder i regionen med gas i flytande form. Men oxyfuellösningen i flera ugnar skulle kräva större volymer syrgas. Den gamla gasfabriken måste byggas om.

Naturgasen leds in i götvalsverket via rör från en LNG-tankstation som står utomhus på Sandviks mark.

”Man använde tidigare förångad gas från vätska ut på pipeline, men med de nya ugnarna var det mer kostnads- och energieffektivt att leverera gas direkt från fabriken, i gasform”, förklarar Markus Birath, ansvarig för On-Siteaffären och därmed det nya avtalet. Det krävde avsevärda investeringar. Lösningen blev ett långsiktigt avtal där Sandvik säkerställde sin gasförsörjning för lång tid framåt och samtidigt fick en tydlig och förutsägbar prisbild. ”Vi har byggt ett partnerskap med Sandvik, där vi hjälps åt på bägge håll med våra verksamheter”, säger AGA:s affärsansvarige, Ola Ritzén.

Kunde använda befintlig skorsten

Eftersom Sandvik tillsammmans med AGA inlett en konvertering till naturgas i stålverket så önskade man även använda det nya och renare bränslet i de nya ugnarna. Därför drogs ett rör från den nybyggda naturgastanken till vals-verket. Naturgasen, CH4, kommer nedkylt som vätska i minus 160 grader i tankbilar från Nynäshamn där AGA har en terminal. Det förångas med hjälp av värmeväxling med utomhusluften i AGA:s tankstation för naturgas på Sandviks område. Naturgas ger lägre emissioner av CO2, NOx och svavel än olja och gasol. Det är även utbytbart mot biogas som också består av metan. Det är även ett säkrare bränsle bland annat då det är lättare än luft och har högre antändningstemperatur..

Avgaskanaler med oxyfuelteknik blir betydligt mindre i storlek än med konventionell avgaskanal vid förbränning med luft.

”Avgasmängderna med oxyfuelteknik är så begränsade att de kan släppas ut genom en befintlig skorsten som även används av andra ugnar”, säger Ola Ritzén. Från att avtalet skrevs under tog det bara sex månader innan anläggningen var klar. Projektet har tack vare gott samarbete mellan projektdeltagarna hos AGA och Sandvik installerat ugnarna från platt betonggolv till drift på 380 kalendertimmar. Att det gick fort var avgörande för att undvika driftsstörningar.

Dialog – en framgångsfaktor

Projektet engagerade som mest 30-40 personer från AGA med underleverantörer, och med säkerheten i fokus, god planering, riskanalyser och samarbete har inga incidenter inträffat. ”Det flöt på otroligt bra. Vi har kunnat montera samtidigt som vi har producerat§, säger Peter Andersson på Sandvik. Vad är då nyckeln till att installationen gått så smidigt? §Det korta svaret är att vi regelbundet har pratat ihop oss och planerat. Varje morgon har vi haft möte kl. 8 med driftspersonal för att se till att vi inte är i vägen för varandra”, säger Peter Andersson.

Strax före industrisemestrarna stod allt på plats. Slutbesiktningen innebar tummen upp på styrsystem, säkerhet, flöden och alla andra delar av anläggningen. ”När så produktionen kom igång efter semestrarna var det bara att köra”, säger Andersson.

Text: Johan Rapp

Foto: Cecilia Rudengren