Gasuppkolning – att göra ”mjuka” stål hårda med ythärdning

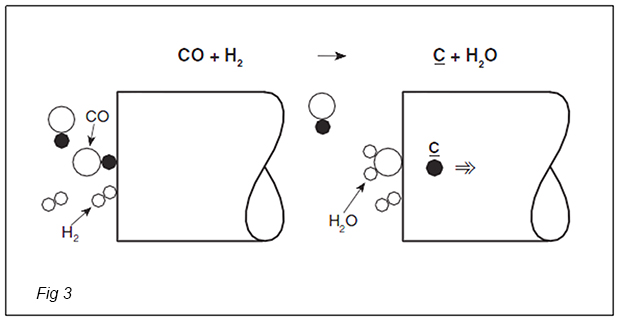

Konsten att härda stål har varit känd sen romartiden (Germanerna kände t.ex. till hur man härdar stål med kväve) även om sätten varierat. Den primära anledningen till härdning är att göra ytan hård och mera slitstark vilket har varit en stor drivkraft för metodutvecklingen. Från att smida svärd som höll sin skärpa i strid till att i dag tillverka och härda t.ex. olika maskindetaljer som lager, kugghjul och axlar. Men hårda stål är också spröda så därför vill man kombinera den hårda ytan med en seg kärna och det är här som finessen med ythärdning blir uppenbar. Genom att använda ett stål med låg kolhalt (ca 0.2 vikt- %) får man en bra seghet hos stålet och kan enkelt bearbeta detta till nära sin slutgiltiga form. Sedan kan man förändra komponentens slutegenskaper med ythärdning så att det motstår höga laster och krafter vid användning. En av de mest vitt spridda metoderna för detta är gasuppkolning eller sätthärdning. Genom att värma stålet till höga temperaturer (drygt 900 C) gör man stålet mottagligt för att ta upp kol från en omgivande gasatmosfär. När ytan väl nått önskad kolhalt kyler man detaljen snabbt och det nu härdade ytskiktet får en hårdhet som motsvaras av den uppnådda kolhalten, Fig 1. Komponenten är nu hård på ytan men seg i kärnan.

Fig 1. Hårdhet som funktion av kolhalt i härdat stål. Streckat område område visar effekten av restaustenit.

Fig 2. Sätthärdning

Gasatmosfären

För att erhålla ett bra sätthärdningsresultat ställs vissa krav på processen, där rätt gasatmosfär är en del av ett mångfacetterat system. Här tillkommer även kraven på ugnens prestanda samt kvaliteten, eller rättare stålets legeringssammansättning. Alla som har lite erfarenheter inom matlagning och bakning kan lätt föreställa sig resultatet av att tillaga fisk, stek och kanelbullar i en och samma ugn på samma temperatur och tid där ugnsluckan inte tätar jämt utan läcker ut värme, resultatet kommer inte att bli det önskade. Lik väl ställs det krav på en ugnsprocess för härdning där varje stålsort, önskat härddjup på det uppkolade skiktet och önskad ythårdhet har sin särskilda gassammansättning, tid för härdning samt vilken temperatur härdningen skall göras vid. Normallt består atmosfären av en blandning av kvävgas (N2), vätgas (H2) samt kolmonoxid (CO). Dessutom tillkommer en liten mängd koldioxid (CO2), vatten (H2O) och kolväten (CnHm). Förutom att gasen skall tillgodose mängden kol och möjliggöra rätt ytkolhalt för komponenterna ställs även krav på att atmosfären skall buffra mot störningar (t.ex. luckor som öppnas eller läckor i ugnen). Ytkolhalten uppnås och justeras till rätt nivå genom tillsats av propan eller metan. Då flera komponenter som regel härdas samtidigt i en större charge måste atmosfären och temperaturen för alla detaljer vara likvärdig för att ett enhetligt resultat skall nås. Det får man genom forcerad cirkulation som säkerställs antingen med ugnens fläktar eller AGA’s patenterade teknik CARBOJET(1). Gasen skall vidare säkerställa ett positivt övertryck i ugnen för att förhindra att luft tränger in. Om ugnstrycket faller eller temperaturen faller under lämplig säkerhetstemperatur måste man nödspola ugnen med tillräcklig mängd kvävgas för att tränga bort eventuell brännbar atmosfär (H2 och CO tillsammans med luft utgör en brännbar blandning men utan syre kan en explosion ej uppstå). När dessa detaljer är på plats är förutsättningarna för ett lyckat härdresultat goda!

Hur sker kolöverföringen?

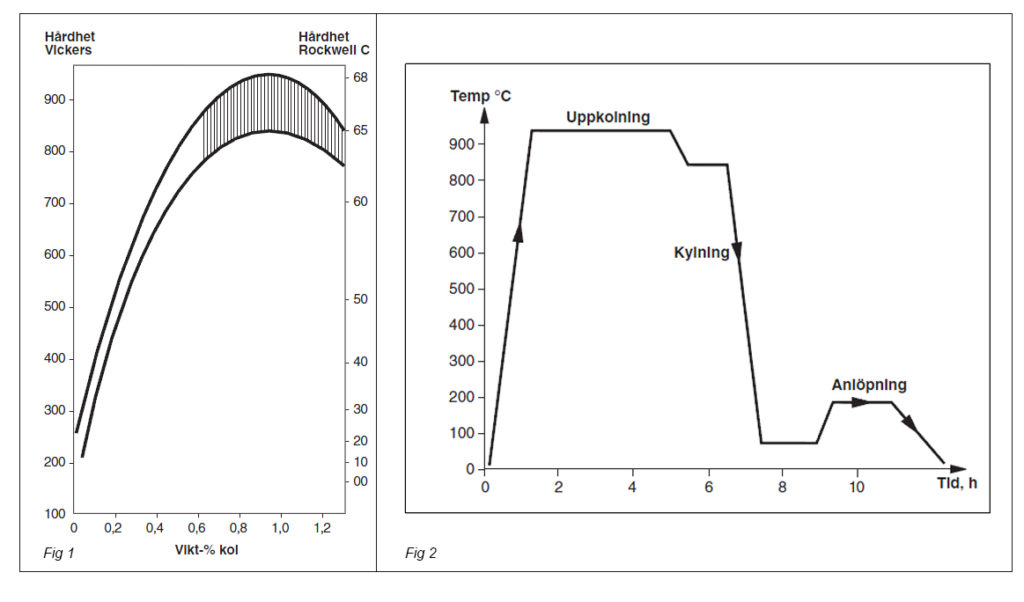

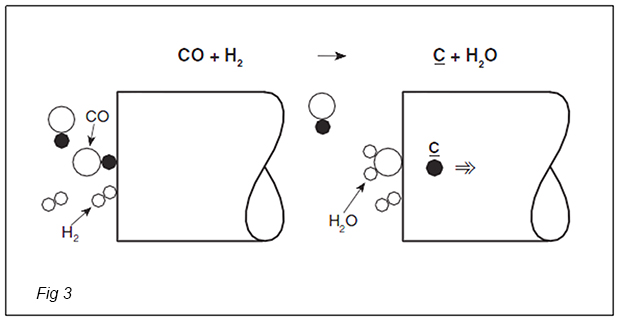

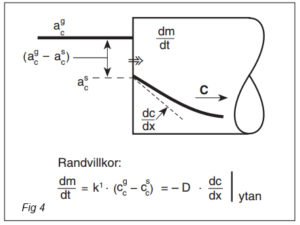

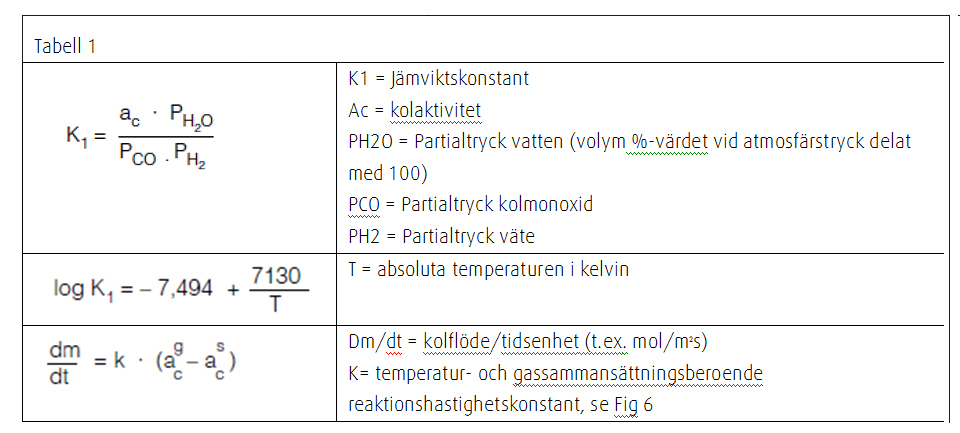

Överföringen av kol till stålytan sker i huvudsak med den s.k. väte-vatten reaktionen där kolmonoxid och väte reagerar vid stålets yta och bildare vattenånga, se Fig 2. Den på stålytan frigjorda kolatomen kan nu vandra vidare in i stålet. Om man skall lyckas med att kola upp stålet måste man säkerställa att kolaktiviteten i gasen, ac(gas), är större än stålets kolaktivitet ac(stål), se Fig 3. Kolatomen kommer då uppleva att det känns ”trångt” och ont om plats vid stålytan och påbörja sin vandring inåt i komponenten där trängseln med andra kolatomer är lägre. Man får en drivande kraft inåt i materialet. Figur 3 åskådliggör detta och tillsammans med randvillkor för kolöverföring, Fig 4, är det tydligt att den drivande kraften ökar med skillnaden mellan ac(gas) och ac(stål) och därmed också hastigheten eller antalet kolatomer som överförs från gasen till stålet. Det framgår också att kolöverföringen kan vara negativ om ac(stål) är större än ac(gas) och därmed får vi avkolning, dvs stålet tappar kol till gasen. I tabell 1 återfinns bakomliggande ekvationer för uppkolning och koldiffusion.

Fig 3. Sätthärdning

Fig 4. Kolflöden och kolaktiviteter i gränsytan gas/stål. Randvillkor för kolöverföring där D är en temperaturberoende diffusionskoefficient för kol.

För att få ett jämt och reproducerbart resultat innebär detta att man hela tiden måste tillföra tillräckligt mycket ”färsk gas” så att halterna av kolmonoxid och väte håller sig konstanta. Gassammansättningen påverkas av arean på den yta som uppkolas (en större yta slukar mer kol/tidsenhet än en mindre yta) och ugnens temperatur som påverkar gasjämnvikterna och med vilken hastighet reaktionerna och koldiffusionen sker. Utöver detta och kanske det mest påtagligt är påverkan på atmosfären från luckor (luckläckage samt öppning/stängning), ugnsgenomföringar, oljebad, gods med mycket ytoxid etc. Detta gör att behovet av mängden gas under en processcykel kan variera kraftigt. För att bestämma det faktiska behovet och sedan anpassa mängden tillsatt gas så att målvärdena uppnås krävs att man analyserar och dynamiskt kontrollerar gasblandningen. Ett sådant system är t.ex. AGAs CARBOFLEX ACS, Atmosfärskontrollsystem(2).

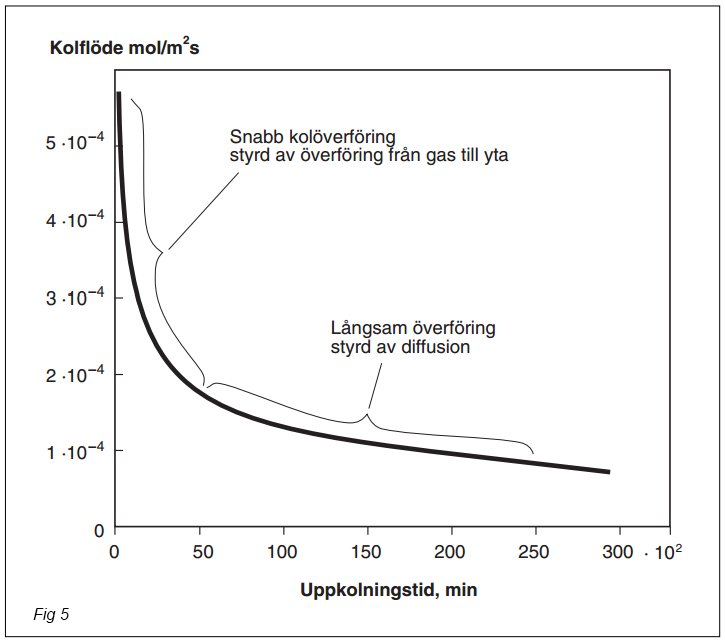

I Fig. 5 framgår att i början av processen sker en snabb överföring av kol och behovet av färskgas är där stort. Allteftersom processen fortlöper och processen blir diffusionsstyrd minskar kolflödet in i stålet och således också behovet och mängden färskgas som tas upp av stålytan.

Fig 5. Variation av kolflöde

Tabell 1 Ekvationer för uppkolning och koldiffusion.

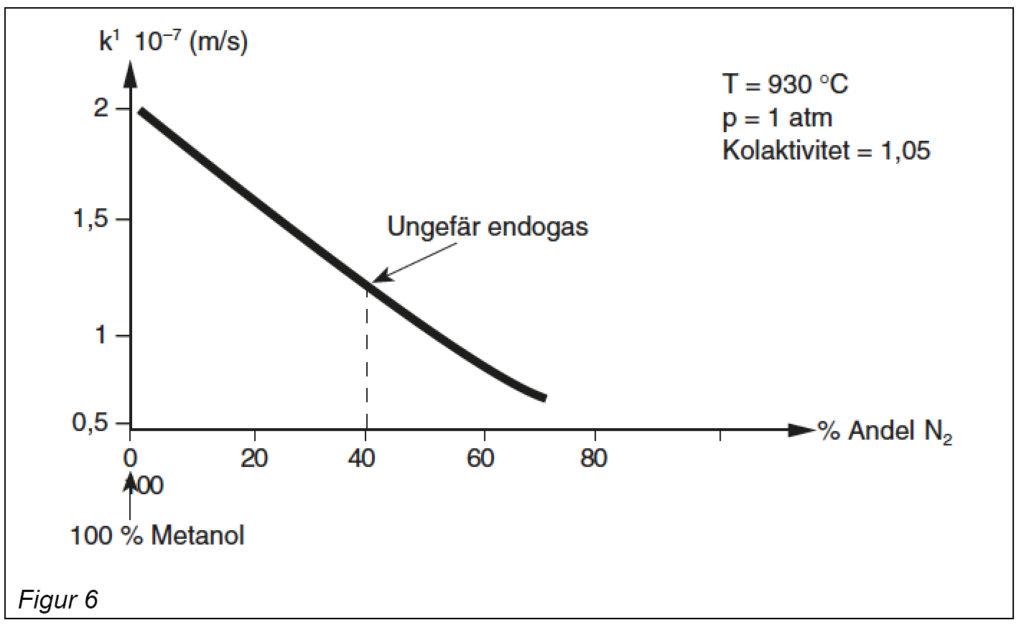

Fig 6 Kolöverföringshastighet som funktion av blandningsförhållandet N2/metanol

Text: Anders Åström