REBOX HLL vähentää energiankäyttöä ja lisää kapasiteettia

Kymmenen prosentin energiasäästöt, isompi kapasiteetti ja pienentyneet päästöt. Tässä tulos, kun Outokumpu otti käyttöönsä AGAn High Level Lancing -järjestelmän (REBOX® HLL) Tornion kuumavalssaamossa.

Outokumpu Stainless on kansainvälinen konserni, joka valmistaa ruostumatonta terästä. Tornion tuotantoyksikkö on yksi suurimmista ja kustannustehokkaimmista yksiköistä koko maailmassa. Siellä valmistetaan kuuma- ja kylmävalssattuja ruostumattomia tuotteita.

Teräksen valmistus vaatii paljon energiaa, jonka muodostamiseen käytetään etupäässä propaania. Yksi Outokummun tavoitteista on ollut jo pitkään energiankulutuksen pienentäminen sekä hiilidioksidi- ja typpioksidipäästöjen vähentäminen. Siksi Outokumpu päätti keväällä 2011 ottaa käyttöön AGAn REBOX® HLL -järjestelmän.

Palkittu tekniikka

HLL-tekniikka on kehitetty erityisesti metalliteollisuutta varten, ja se voitti vuoden 2009 Linde-konsernin Patent and Innovation -palkinnon. Tekniikan avulla voidaan parantaa suurten lämmitysuunien tuottavuutta sekä säästää polttoainetta.

Asiakkaan nykyinen palamisjärjestelmä voi olla käytössä samanaikaisesti, kun normaalista polttoaineesta siirrytään HLL:ään eli kun palamisprosessissa otetaan käyttöön happi tavallisen ilman sijaan.

- HLL-järjestelmä on asennettu yhteen Outokummun Tornion-tehtaan kuumavalssaamon askelpalkkiuuneista, jota käytetään aineen uudelleenlämmitykseen haluttuun lämpötilaan ennen valssausta, sanoo AGAn Suomen-metallurgiatiimin vetäjä Tommi Niemi.

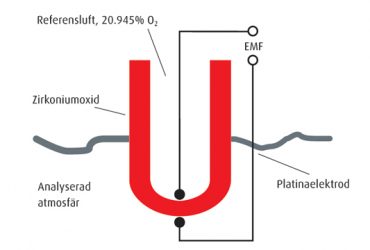

Happi korvaa ilman

HLL-tekniikassa korvataan hapella noin 75 prosenttia ilmasta, jota tarvitaan palamiseen. Palamisjärjestelmään asennetaan erityisiä HLL-lansseja, joilla saadaan aikaan niin sanottu liekitön poltto.

- Alussa mekaanikkomme epäilivät hieman hapen käyttöä, mutta tulokset nähtyään he ovat oikein tyytyväisiä. HLL:n käyttö ei vaadi ylimääräistä työtä, ja se on täysin automatisoituna helppo käyttää, kertoo HLL-projektin kehitysinsinööri ja Outokummun Tornion-tehtaiden projektinjohtaja Jorma Pääalo.

HLL-järjestelmä auttaa Outokumpua saavuttamaan aiempaa nopeammin oikean lämpötilan ja ylläpitämään sitä paremmin.

HLL:ää voidaan käyttää kuumavalssaamossa ainoastaan askelpalkkiuunissa. Outokummulla on Torniossa kaksi askelpalkkiuunia, joista pienempi on ollut suljettuna vuoden 2012 toukokuusta lähtien. Yksi uuni riittää, koska HLL-järjestelmä on parantanut tuotantokapasiteettia niin paljon.

- Olemme erittäin tyytyväisiä tulokseen. Pääasiallinen tavoitteemme oli vähentää energiankulutusta 10 prosenttia, ja siihen tavoitteeseen olemme päässeet. Samalla olemme kasvattaneet lämmityskapasiteettiamme ja vähentäneet päästöjä, Jorma kertoo.

Yksi suurimmista projekteista

Outokummun Tornion tehdas on ollut AGAn asiakas jo pitkään. HLL-järjestelmän käyttöönotto on kasvattanut kaasuntarpeen noin 70 tonniin päivässä. Siksi AGA on rakentanut uuden, 250 metriä pitkän happiputkiston, joka kuljettaa happea AGAn ilmanerotuslaitokselta Outokummun kuumavalssaamoon.

Projekti vietiin läpi yhdessä UTABin kanssa avaimet käteen -projektina, jossa AGA toimi koko järjestelmän toimittajana. UTAB on AGAn omistama uunitoimittaja. Se on myös AGAn REBOX®-yksikkö.

- Hapen myynti Outokummulle on kasvanut, mutta itse projektillakin on ollut suurta arvoa AGAlle. Se on AGAlle Suomessa suurin metallurgiaprojekti kautta aikojen, kertoo Tommi.

Tammikuun 2012 käyttöönoton jälkeen mittaukset ovat osoittaneet, että HLL-järjestelmä täyttää kaikki Outokummulle tehdyt lupaukset.

- Toiveissamme on laajentaa HLL-järjestelmää saman uunin seuraavalle alueelle, jota kutsutaan lämmitysalueeksi. Tarkastelemme myös, miten HLL-järjestelmä toimisi pienemmässä uunissa. Silloin Outokumpu voisi säästää vielä enemmän polttoainetta ja kasvattaa tuotantokapasiteettiaan entisestään, päättää Tommi