Kaasuhiiletys – ”pehmeiden” terästen kovettaminen, pintakarkaisu

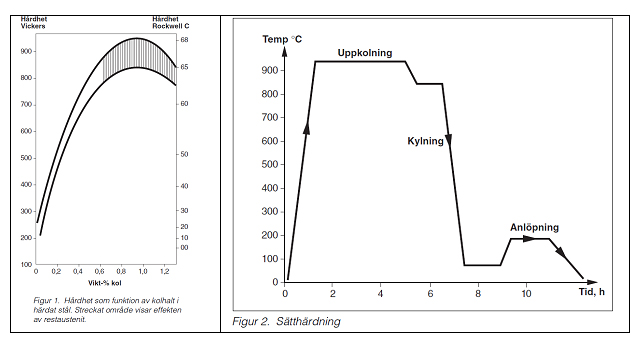

Teräksen karkaisukyky on ollut tiedossa jo Rooman aikaan (Germaanit tiesivät esimerkiksi, miten teräs karkaistaan typellä) vaikkakin menetelmät ovat vaihdelleet. Karkaisun pääasiallinen tarkoitus on tehdä pinnasta kova ja kulutusta kestävä, joka on ollut suuri kannustin menetelmien kehityksessä. Taistelussa terävinä pysyvien miekkojen takomisesta nykyään valmistettaviin ja karkaistuihin koneosiin, kuten laakerit, hammaspyörät ja akselit. Mutta kovat teräkset ovat myös hauraita, joten kova pinta halutaan yhdistää sitkeän ytimen kanssa, ja tässä piileekin pintakarkaisun hienous. Käyttämällä pienihiilipitoista terästä (n. 0,2 paino- %), saadaan teräkselle hyvä sitkeys ja se on helppo muokata lähelle lopullista muotoa. Tämän jälkeen komponenttien loppuominaisuuksia voidaan muuttaa pintakarkaisulla niin, että se kestää suuria käyttökuormia ja -voimia. Yksi laajalle levinnyt menetelmä on kaasuhiiletys eli hiiletyskarkaisu. Kuumentamalla teräs korkeaan lämpötilaan (n. 900 C), teräs vastaanottaa hiiltä ympäröivästä kaasuatmosfääristä. Kun pinta on saavuttanut toivotun hiilipitoisuuden, jäähdytetään yksityiskohta nopeasti ja nyt karkaistu pinta saa hiilipitoisuutta vastaavan kovuuden, kuva 1. Komponentti on nyt kova pinnalta ja sitkeä sisältä.

Kaasuatmosfääri

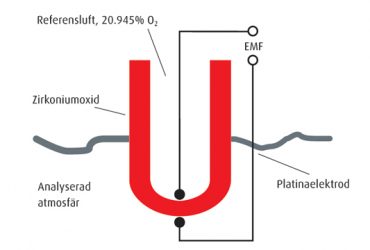

Jotta hyvä hiiletyskarkaisutulos saataisiin, asetetaan prosessille tiettyjä vaatimuksia, jossa oikea kaasuatmosfääri on osa moniulotteisesta järjestelmästä. Tämän lisäksi tulee uunin suorituskyvyn ja laadun vaatimukset, tai ennemminkin teräksen seoskoostumus. Kaikilla joilla on pienikin kokemus ruoanlaitosta ja leipomisesta, voivat kuvitella tuloksen kalan, paistien ja korvapuustien valmistamisesta samassa uunissa samalla lämpötilalla, jossa uuni ei ole tiivis vaan vuotaa lämpöä. Samoin asetetaan vaatimuksia karkaisun uuniprosessille, jossa jokaisella teräslajilla, halutulla karkaisusyvyydellä hiiletetyllä pinnalla ja pintakovuudella on oma kaasukoostumus, karkaisuaika sekä lämpötila, jossa karkaisu suoritetaan. Normaalisti atmosfääri koostuu typpikaasun (N2), vetykaasun (H2) sekä hiilimonoksidin (CO) yhdistelmästä. Tämän lisäksi siihen sisältyy pieni määrä hiilidioksidia (CO2), vettä (H2O) ja hiilivetyjä (CnHm). Sen lisäksi, että kaasun on tuotettava riittävä hiilimäärä ja mahdollistettava oikea pintahiilipitoisuus komponenteille, on atmosfäärin myös korvattava mahdolliset häiriöt (esim. luukkujen avaaminen tai uunin vuodot). Pintahiilipitoisuus saavutetaan ja säädetään oikealle tasolle lisäämällä propaania tai metaania. Koska useita komponentteja karkaistaan samanaikaisesti suuremmassa erässä, on kaikkien osien atmosfäärin ja lämpötilan oltava sama yhtenäisen tuloksen saavuttamiseksi. Tämä aikaansaadaan pakotetulla ilmankierrolla, joka varmistetaan uunin tuulettimilla tai AGAn patentoidulla tekniikalla CARBOJET(1). Kaasun on tämän lisäksi varmistettava uunin positiivinen ylipaine ilman pääsyn estämiseksi. Jos uunin paine putoaa tai lämpötila laskee sopivan turvarajan alapuolelle, on uuni hätähuuhdeltava riittävällä määrällä typpikaasua, jotta mahdollinen palava atmosfääri voidaan poistaa (H2 ja CO ilman kanssa muodostavat palavan sekoituksen, mutta ilman happea ei räjähdystä voi syntyä). Kun nämä yksityiskohdat ovat paikallaan, ovat edellytykset onnistuneelle karkaisulle hyvät!

Miten hiilen siirtyminen tapahtuu?

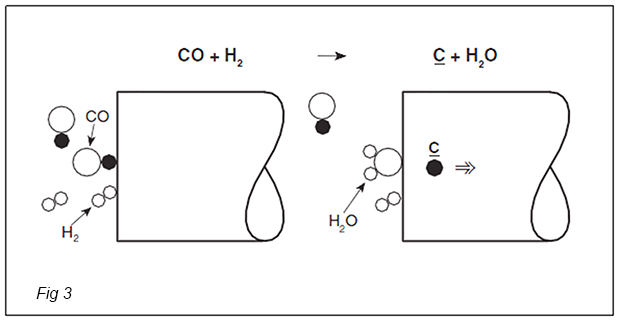

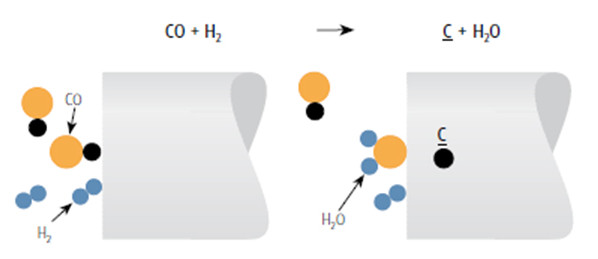

Hiilen siirtyminen teräspinnalle tapahtuu pääasiassa nk. vety-vesireaktion kautta, jossa hiilimonoksidi ja vety reagoivat teräksen pinnalla ja muodostavat vesihöyryä, katso Kuva 2. Teräspinnalle vapautunut hiiliatomi voi nyt jatkaa matkaa teräksen sisälle. Jotta teräksen hiiletys onnistuisi, on varmistettava että kaasun hiiliaktiviteettisuus, ac(kaasu), on suurempi kuin teräksen hiiliaktiivisuus ac(teräs), katso Kuva 3. Hiiliatomi tuntee olonsa ”tukalaksi” ja ahtaaksi teräksen pinnalla ja aloittaa matkansa komponentin sisään, jossa tungos toisien hiiliatomien kanssa on pienempi. Ajava sisäänpäin liike materiaaliin saavutetaan. Kuva 3 esittää tämän yhdessä hiilen siirtymisen reunaehtojen kanssa. Kuvassa 4 on selvää, että vaikuttava voima kasvattaa eroa ac(kaasu) ja ac(teräs) välillä, ja samalla myös nopeutta tai hiiliatomien määrää, jotka siirtyvät kaasusta teräkseen. Tästä selviää myös, että hiilen siirtyminen voi olla negatiivinen, jos ac(teräs) on suurempi kuin ac(kaasu) jolloin tapahtuu hiiletys, ts. teräs menettää hiilen kaasuun. Taulukossa 1 on esitetty hiiletyksen ja hiilidiffuusion kaaviot.

Kuva 2 Kaasuhiiletys vety-vesi reaktion kautta

| Kuva 3 Hiilivirtaus ja hiilen aktiivisuus kaasu/teräs rajapinnalla. | Kuva 4 Rajaehdot hiilen siirtymiselle, jossa D on lämpötilariippuvainen hiilen diffuusiokerroin. |

Jotta tasainen ja toistettava tulos saavutettaisiin, tarkoittaa se että koko ajan on lisättävä riittävästi ”tuoretta kaasua” niin, että hiilimonoksidi- ja vetypitoisuudet pysyvät vakaina. Kaasukoostumukseen vaikuttaa hiiletyttävän pinnan koko (suurempi pinta-ala vaatii enemmän hiiltä/aikaa kuin pienempi) ja uunin lämpötila, joka vaikuttaa kaasutasapainoihin ja nopeuteen, jolla reaktiot ja hiilidiffuusio tapahtuvat. Tämän lisäksi ja ehkä kaikkein suurin vaikutus atmosfäärillä on luukuista (luukun vuoto sekä avaus/sulkeminen), uunin läpivienneistä, öljykylvystä, runsaalla pintasyöpymisellä olevista esineistä jne. Tämä tarkoittaa, että kaasumäärän tarve prosessijakson aikana voi vaihdella huomattavasti. Todellisen tarpeen määrittämiseksi ja tämän jälkeen lisättävän kaasun soveltamiseksi niin, että kohdearvot saavutetaan, vaaditaan että kaasusekoitusta analysoidaan ja ohjataan dynaamisesti. Tällainen järjestelmä on esim. AGAn CARBOFLEX ACS, Atmosfäärinohjausjärjestelmä(2).

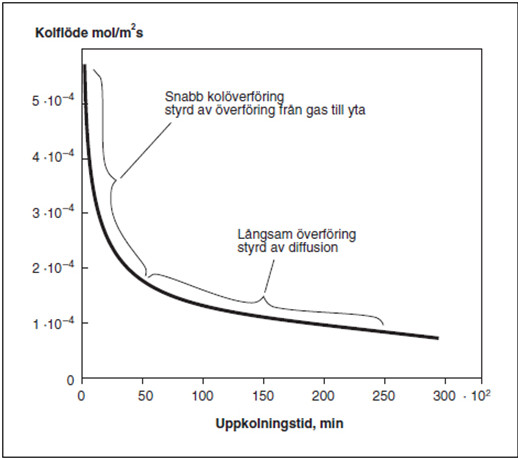

Kuvassa 5 käy esille, että prosessin alussa tapahtuu nopea hiilen siirtymä ja tuoreen kaasun tarve on suuri. Prosessin jatkuessa ja sen muuttuessa diffuusio-ohjatuksi, vähenee hiilen virtaus teräkseen ja näin ollen teräksen pintaan kiinnittyvän tuoreen kaasun tarve ja määrä.

Kuva 5 Hiilivirtauksen muunnelmat

Taulukko 1 Hiiletyksen ja hiilidiffuusion kaaviot.

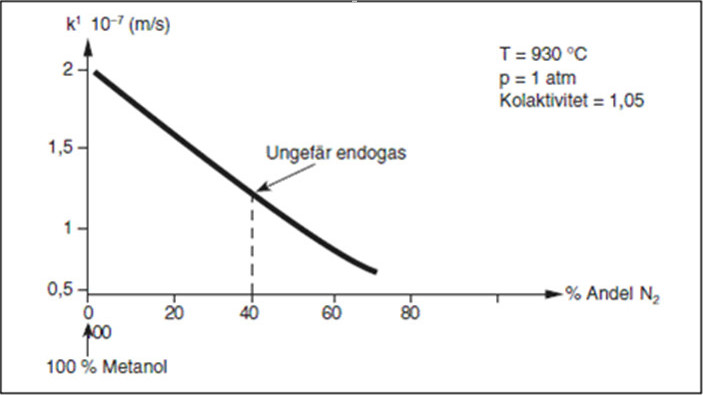

Kuva 6 Hiilen siirtymisnopeus sekoitussuhteen N2/metanoli funktiona

Teksti: Anders Åström Kuva: AGA