Mekanisk brænder til acetylen/trykluft.

Effektiv flammeopvarmning ved svejsning og skæring i moderne stål

Jagten på mere styrke og dermed lavere vægt i svejsede konstruktioner har drevet udviklingen af nye typer højstyrkestål fremad. Med de forbedrede mekaniske egenskaber følger ofte krav om forvarmning før svejsning. I nogle tilfælde anbefales endda forvarmning før skæring. Der findes forskellige metoder til forvarmning med hver deres fordele og ulemper. Denne artikel er en grundig gennemgang af, hvordan den relativt ubemærkede metode flammeopvarmning fungerer, herunder fordele og ulemper.

Hvorfor forvarmning?

Forbedrede mekaniske egenskaber ved stålet medfører i mange tilfælde øget følsomhed over for koldsprækker ved svejsning. Forekomsten af koldsprækker påvirkes af:

- Den kemiske sammensætning af grundmaterialet og svejsegodset

- Pladetykkelsen

- Brintindholdet i svejsegodset

- Varmetilførslen

- Spændingsniveauer

Mikrostrukturen i svejsegodset påvirkes i høj grad af en kombination af sammensætningen, tykkelsen og varmetilførslen.

Hvordan undgås brintinducerede revner?

Flere forskellige faktorer påvirker tendensen til sprækkedannelse, bl.a. materialevalg, design, valg af svejseproces og -parametre (varmetilførsel, tilsætningsstoffer, gas og/eller pulver med lavt brintindhold), styringen af svejseprocessen samt evt. for- og eftervarmning.

I artiklen behandles flammeopvarmning som en måde at reducere risikoen for koldsprækker på ved svejsning (og skæring). Forvarmning reducerer afkølingshastigheden (påvirker strukturændringen, f.eks. mindre andel af martensit, og reducerer hårdheden i svejsegodset og HAZ). Forvarmning reducerer også brintindholdet (kan også gøres vha. PWHT).

For ferritisk stål findes retningslinjerne i EN 1011-2: 2001. Typiske temperaturområder for udvalgte materialer:

- CMn og HSS: 50-150 °C

- Kryberesistent stål: 75-200 °C

- Værktøjsstål: 200-350 °C

Variationen er dog stor, og det anbefales at bede stålleverandøren om nærmere information. En ting, som færre ved, er, at visse materialer, f.eks. HARDOX, i nogle tilfælde også skal forvarmes før skæring.

Forskellige forvarmningsmetoder

Der findes forskellige former for udstyr til forvarmning på markedet med hver deres fordele og ulemper. Som eksempler kan nævnes resistiv eller induktiv varme samt opvarmning i ovn. Denne artikel beskæftiger sig imidlertid kun med flammeopvarmning.

Flammeopvarmning

Flammeopvarmning

Metoden har eksisteret i mange år, men udviklingen af nye brændere og brugen af luft som oxiderende medium har i nogle tilfælde ændret forudsætningerne, både hvad angår ydelse og sikkerhed.

For at danne den flamme, der opvarmer arbejdsemnet, kræves en brændgas og et oxiderende medium. Som brændgas kan man teoretisk set bruge enhver gas, der kan brænde, når den blandes med luft, men sædvanligvis anvendes acetylen, propan, propylen eller naturgas. Som oxiderende medium anvendes ilt (evt. ODOROX med sporstof), trykluft eller atmosfærisk luft alt afhængig af kravet til flammetemperatur.

Valg af brændgas og oxiderende medium

Valget af brændgas afhænger for en stor dels vedkommende af den flammetemperatur, man ønsker, men også af krav til lydniveau, varmebelastning af operatøren, varmefordeling i flammen mv.

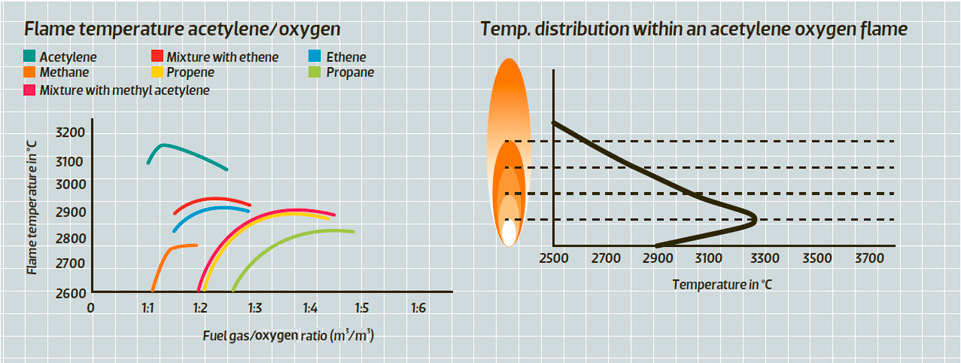

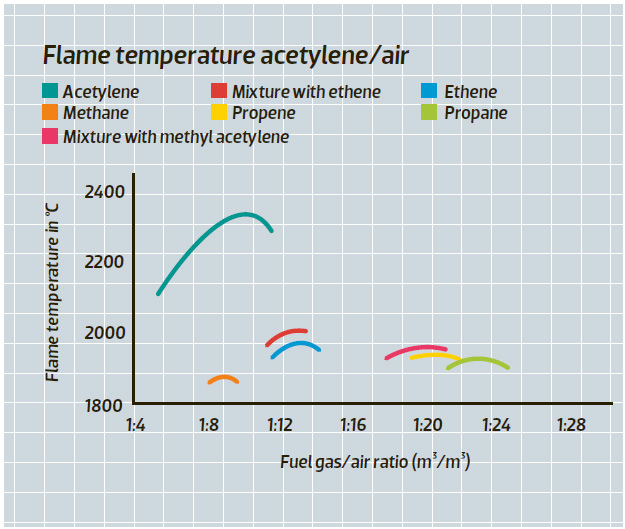

Flammetemperaturer for forskellige brændgasser blandet med trykluft. Flammetemperatur for forskellige blandinger af brændgas og ilt samt temperaturfordeling i en acetylen-/iltflamme.

Acetylen

Acetylen giver den varmeste flamme af alle brændgasser, nemlig ca. 3.100 °C ved blanding med ilt. Med acetylen opnås også en koncentreret varmetilførsel, eftersom størstedelen af energien findes i hovedflammen. Acetylen giver hurtig, lokal opvarmning og anbefales ved høje krav til ydelse og præcision.

Flammetemperaturer for forskellige brændgasser blandet med trykluft.

Ved blanding med trykluft opnås en lavere flammetemperatur på omkring 2300 °C. Resultatet er en blødere, men stadig effektiv flamme, der er velegnet til en række forskellige opvarmningsformål. Iblandingen af luft sænker forbrændingshastigheden, hvilket giver en fuldstændig tilbageslagssikker proces.

Propan

Ved blanding med ilt opnås en flammetemperatur på op til ca. 2800 °C. Temperaturen er mere jævnt fordelt i flammen end ved brug af acetylen, og der opnås derfor ikke samme præcision i opvarmningen. Propan anbefales til opvarmning af kraftigere emner. Blandingsforholdet mellem ilt og propan er 4:1, hvilket ud over et væsentligt højere iltforbrug også betyder, at lydniveauet stiger drastisk. Den store flamme medfører desuden øget termisk belastning af operatøren.

Iblanding af trykluft til propanflammen i stedet for ilt er ikke realistisk, da luftstrømmen vil blive enorm. Dette kunne eventuelt være en mulighed med små brændere.

Propylen, naturgas

Propylen og naturgas er også kommercielt tilgængelige til opvarmningsformål. Propylen (også kendt under handelsnavnet Thermolen) har egenskaber, der minder meget om propan. Forskellen er en noget højere flammetemperatur og mindre iblanding af ilt. Naturgas er i praksis kun tilgængelig på steder, hvor naturgasnettet dækker. Flammetemperaturen er noget lavere end ved propan/ilt.

I øvrigt findes der også et stort udvalg af såkaldte bunsenbrændere. De fungerer ved hjælp af en brændgas og atmosfærisk luft. Fælles for dem er, at de ofte ikke har tilstrækkelig effekt til brug i forbindelse med krævende opvarmning.

Brændere

Udvalget af varmebrændere på markedet er stort. I de enkleste tilfælde anvendes såkaldte varmeindsatser, der monteres på eksisterende brændere. Der findes også specialiserede brændere til opvarmning. Brænderne findes i både manuelle og mekaniske udgaver, som kan tilpasses enhver tænkelig anvendelse.

Mekanisk brænder til acetylen/trykluft.

De mekaniske brændere er velegnet til stordriftsproduktion og kan udstyres med automattænding, trådløs temperaturovervågning og flammeovervågning med henblik på størst mulig sikkerhed. De fås i størrelser på op til ca. 30.000 liter brændgas i timen.

Manuel flammeopvarmning.

Manuelle brændere findes i et utal af varianter til forskellige typer brændgas kombineret med ilt eller trykluft. Også hvad angår størrelsen, er udvalget stort. De mindste brændere på et par hundrede liter brændgas i timen egner sig til mindre opgaver, mens de store på op til 20.000 liter brændgas i timen anvendes til opvarmning af kraftigere gods. Ved arbejde med tyndere emner, eller hvis der er behov for en blødere flamme, kan ilt/ODOROX erstattes med trykluft.

Hvorfor flammeopvarmning?

Metoden er gået lidt i glemmebogen de senere år, men er stadig meget anvendelig og bør tages i betragtning i næsten enhver situation, hvor der er behov for opvarmning. Fordelene ved metoden er:

- Høj fleksibilitet

- Høj effektivitet

- Hurtig opvarmning

- Lav investeringsudgift

- Valget af brændgas kan tilpasses ud fra de konkrete krav

Der er naturligvis også ulemper:

- Gasforsyningen skal dimensioneres efter forbruget. Der skal tages hensyn til evt. gasflaskers forgasningskapacitet, og antallet af tilkoblede acetylenbatterier skal tilpasses efter brænderens størrelse.

- Sikkerhed. Metoden kræver uddannelse for at opnå maksimal sikkerhed og bedste ydelse.

Eksempler på anvendelse

Listen over anvendelsesområder er lang. Her følger nogle eksempler på, hvordan flammeopvarmning kan udnyttes i produktionen.

Forvarmning ved fremstilling af specialrør og tårne til vindmøller.

Parallelkoblede acetylen-/luftbrændere anvendt til mekaniseret forvarmning giver omkostningseffektiv forvarmning og lavt lydniveau. Bruges til svejsning på langs ved fremstilling af specialrør og til svejsning af flanger ved fremstilling af vildmølletårne.

Forvarmning ved påsvejsning.

Opvarmning med acetylen/ilt giver fugtfri overflader og – ved behov – forhøjet arbejdstemperatur.

Forvarmning ved reparationssvejsning af værktøjsstål. Acetylen/trykluft.

Opvarmning med acetylen/trykluft ved svejsning af varmeveksler.