Additiv tillverkning: atmosfären i tryckkammaren avgörande

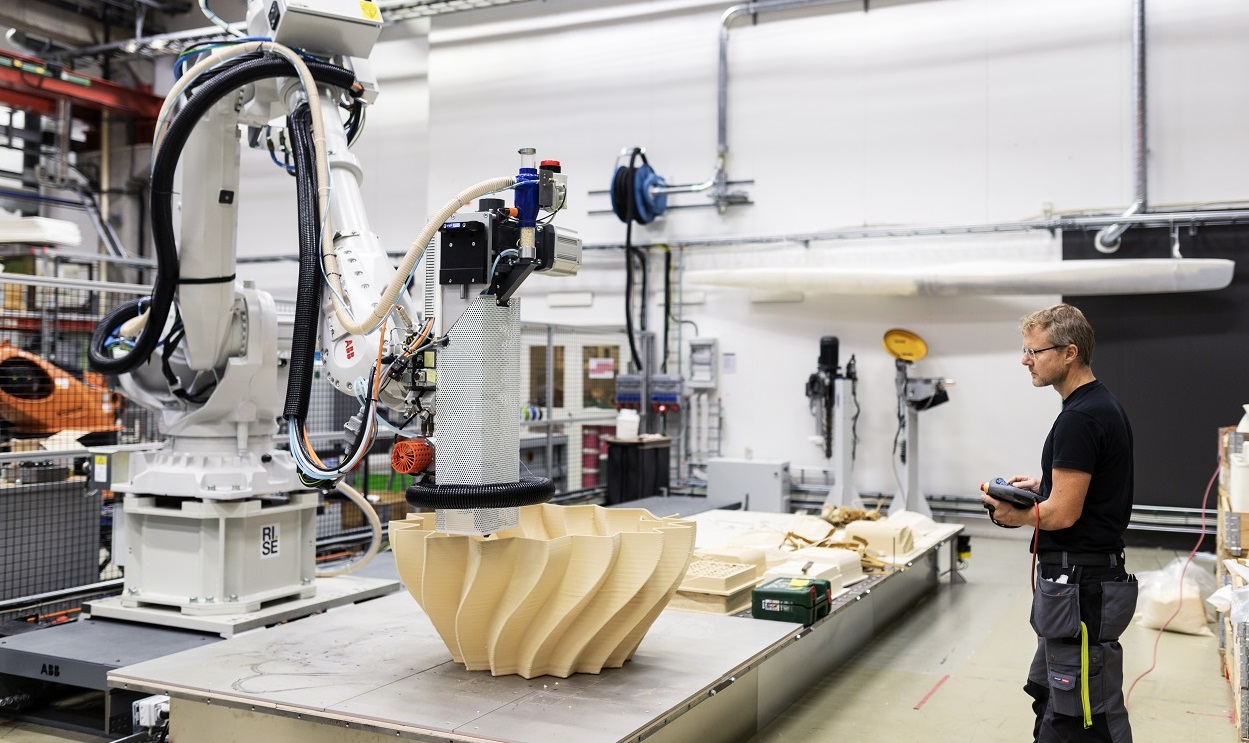

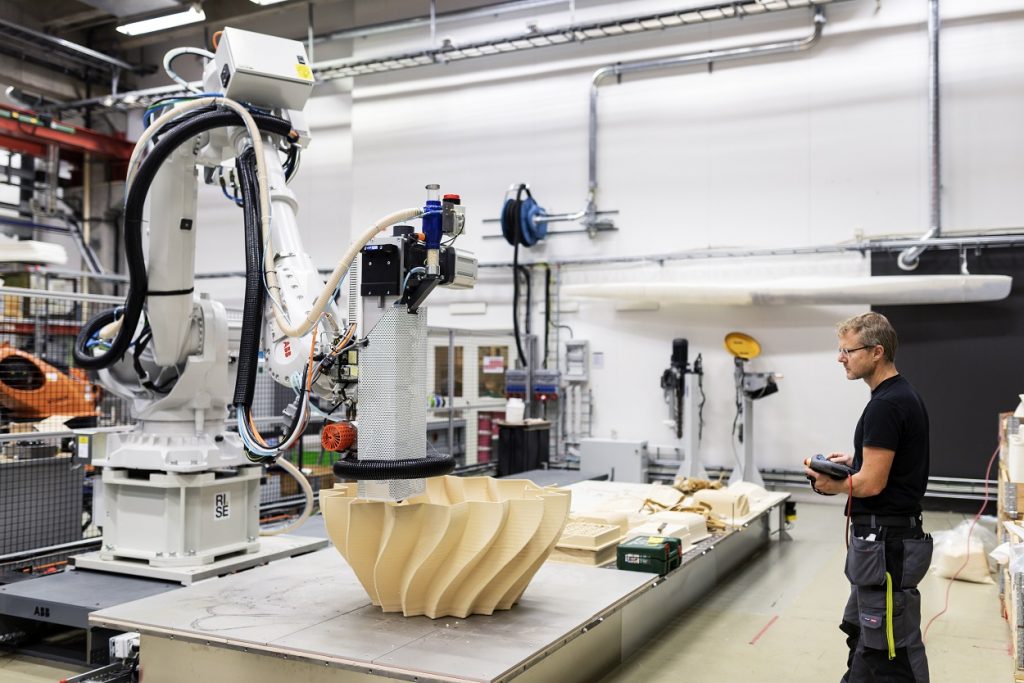

En revolutionerande teknik för 3D-utskrift hjälper ett svenskt forskningskonsortium framåt mot en ledande plats inom additiv tillverkning.

“Additiv tillverkning hjälper oss att tänja på gränserna för hur olika delar kan tillverkas,” säger Seyed Hosseini, chef för additiv tillverkning vid RISE samt forskare vid Chalmers i Göteborg.

“Additiv tillverkning hjälper oss att tänja på gränserna för hur olika delar kan tillverkas,” säger Seyed Hosseini, chef för additiv tillverkning vid RISE samt forskare vid Chalmers i Göteborg.

“Det möjliggör tillverkning på helt nya sätt.”

RISE:s grundades för tio år sedan som en del av en regeringsinsats i början av 1990-talet att omorganisera och förnya Sveriges forskningssektor. I dag har forskningsinstitutetet 2 800 anställda i olika labb och universitet över hela landet, och en årlig omsättning över 3 miljarder kronor. Industriella partners står för ungefär hälften av RISE:s intäkter, och resten kommer från statliga bidrag och andra offentliga finansieringsorgan som t.ex. universitet.

Banbrytande forskning

Hosseinis team är en av flera forskningsgrupper på RISE som bedriver banbrytande forskning inom områden som energi, hälsa och mobilitet. Fokus ligger på additiv tillverkning som förlitar sig på datorstödd design (CAD) och 3D-skannrar. Skrivarna kan användas med olika material som metallpulver, polymerer och glas för tillverkning av tredimensionella föremål lager för lager. Hosseini kan inte avslöja exakt vilka föremål han och hans kollegor på RISE arbetar med, men han berättar att de skriver ut med metaller, polymerer och keramik.

Alla additiva tillverkningsprocesser kräver mycket stor noggrannhet, men 3D-utskrift med metalliska material är särskilt utmanande och kräver noggrann övervakning under hela utskriftprocessen för att säkerställa kvaliteten.

“Atmosfären i tryckkammaren spelar också en viktig roll; högt syreinnehåll under utskrift kan leda till inre defekter”

“Atmosfären i tryckkammaren spelar också en viktig roll; högt syreinnehåll under utskrift kan leda till inre defekter,” förklarar Hosseini. Vissa legeringar som används i 3D-utskrift är mer känsliga för oxidation än andra, men alla kräver noggrann övervakning och kontroll för att förstå processen och säkerställa kvaliteten på de tillverkade delarna.

En ny teknik från Linde

Teamets första försök inom 3D-utskrift med metalliska material gav inte tillfredsställande resultat. För att hitta felet hade Hosseini och hans team i början av 2017 möjligheten att testa en ny metod från Linde Gas för exakt mätning och kontroll av syrgasnivån i 3D-skrivare.

Teamets första försök inom 3D-utskrift med metalliska material gav inte tillfredsställande resultat. För att hitta felet hade Hosseini och hans team i början av 2017 möjligheten att testa en ny metod från Linde Gas för exakt mätning och kontroll av syrgasnivån i 3D-skrivare.

Tekniken kallad ADDvance™ O2-precision analyserar kontinuerligt skrivarkammarens atmosfär. Den kan upptäcka så låga syrekoncentrationer som 10 ppm och automatiskt justera gasblandningen i kammaren i motsvarande grad.

“Systemet ger en realtidsbild av syrgasnivån i kammaren för kontroll av värdena över tid,” förklarar Bo Williamsson, Additive Manufacturing Applications Manager på Linde Gas, region Europe North.

Williamsson och hans kollegor spelade en viktig roll under installationen av ADDvance på RISE, som också hjälper forskare att upprätthålla syrehaltsnivån i skrivarkammaren.

”Det är som en farthållare för gasen i kammaren. Nivån förblir konstant under hela utskriftprocessen, förklarar han.

Optimerande legeringar

Tekniken hjälper personalen på RISE att optimera atmosfären i deras skrivarkammare och bättre förstå vilka justeringar som behövs, liksom vilka effekter detta kommer ha på den färdiga produkten. Uppgifterna som samlats in om utskriftsprocessen är också del av ett certifieringsförfarande som kopplar varje tryckt produkt till en detaljerad registrering av sin egen tillverkning.

Eftersom de flesta legeringar som används i 3D-tryck idag inte är särskilt avsedda för additiv tillverkning, hjälper data från ADDvance™-systemet teamet att ytterligare optimera legeringarna och dra nytta av processens inbyggda egenskaper.

”Vi ser många intressanta resultat just nu. Eftersom vi nu kan övervaka processen mycket mer noggrannt kan vi också lära oss förstå varför materialet beter sig på ett visst sätt, förklarar Hosseini.

“Ett kraftfullt verktyg”

Han förklarar att både teamet och Lindes utrustning spelar en viktig roll i forskarnas ökade kunskaper om 3D-utskrift med metaller som är känsliga för oxidation.

”ADDvance™-systemet är ett kraftfullt verktyg som ger oss den detaljnivå vi behöver för att vi lära oss mer om hela 3D-utskriftsprocessen,” förklarar han. ”Vi får också mer och bättre kunskap om hur vi kan förbättra processen.”

Linde sköter underhållet av utrustningen och levererar de gaser som behövs för att driva ADDvance-systemet. Samarbetet har också lett till ett omfattande kunskapsutbyte mellan tillverkningsteamen hos RISE och Linde Gas samtidigt som Hosseini och hans team fortsätter att arbeta för en bredare implementering och industrialisering av olika metoder inom additiv tillverkning.

“Additiv tillverkning kommer att påverka många olika sektorer, men på olika sätt,” förklarar han.

Till exempel kan additiv tillverkning användas inom rymdfartsindustrin för att skapa starkare och lättare material för lättare och mer bränsleeffektiva rymdfarkoster.

Skapa “digitala tvillingar”

Inom energisektorn kan 3D-utskrift med metall också användas för tillverkning av nya delar som förbättrar effektiviteten hos värmeväxlare och gasturbiner samt minskar utsläpp och koldioxidavtryck. Enligt Hosseini använder några globala företag redan 3D-utskrift på detta sätt för att göra en skillnad.

Han förväntar sig mycket spännande utveckling under kommande år, särskilt vad gäller effektivisering av försörjningskedjan och implementering av ett mer robust, digitalt ekosystem kring additiv tillverkning. Även här har ADDvance-systemet en viktig roll genom att öka anslutningsmöjligheterna, underlätta kvalitetssäkring och datahantering on-line samt göra det lättare att skapa ”digitala tvillingar” av objekten innan de skrivs ut.

”Additiv tillverkning är bara en del av ekosystemet”, förklarar han. ”En av våra uppgifter är att sammankoppla försörjningskedjans olika delar, både fysiskt och digitalt.”