Mekaniserte brenner for acetylen/trykkluft.

Effektiv flammevarming ved sveising og skjæring av moderne stål

Jakten på holdfasthet og minimert vekt i sveisekonstruksjoner har drevet utviklingen av nye høyholdsfaste stålmetaller. Med de forbedrede mekaniske egenskapene følger det også i mange tilfeller med krav om forvarming før sveising. Noen ganger anbefales det til og med forvarming før skjæring. Det finnes ulike metoder for forvarming, hver av disse med sine spesifikke fordeler og ulemper. Denne artikkelen er et forsøk på å gi en detaljert redegjørelse på hvordan den delvis glemte metoden flammevarming fungerer, i tillegg til fordelene og ulempene som denne metoden kan medføre.

Hvorfor forvarming?

Forbedrede mekaniske egenskaper i stålet medfører i mange tilfeller en økt fare for kaldsprekker ved sveising. Danning av kaldsprekker påvirkes av:

- Kjemiske sammensetninger ved grunnmaterialet og sveisematerialet

- Platetykkelse

- Hydrogeninnhold i sveisematerialet

- Strekkenergi/varmetilførsel

- Spenningsnivåer

Mikrostrukturen i sveisematerialet påvirkes i høy grad av kombinasjonen av sammensetning, tykkelse og strekkenergi.

Hvordan unngår man hydrogeninduserte sprekker?

Flere ulike faktorer styrer tendensen til danning av sprekker, f.eks. materialvalg, design, valg av sveiseprosess og parametere (strekkenergi, tilsetningsmateriale, gass og/eller pulver med lavt hydrogeninnhold), styring av sveiseprosedyren og evt. for- og ettervarming.

I artikkelen tar vi opp flammevarming som en metode for å redusere risikoen for kaldsprekker ved sveising (og ved skjæring). Forvarming minimerer nedkjølingshastigheten (påvirker strukturendringen, dvs. redusert andel martensitt, og reduserer hardheten i sveisematerialer og HAZ). Forvarming reduserer også hydrogeninnholdet (kan også utføres ved hjelp av PWHT).

Du finner retningslinjer for ferrittisk stål i EN 1011-2: 2001. Typiske temperaturområder for noen materialer:

- CMn- og HSS 50–150 °C

- Rustfritt stål: 75–200 °C

- Verktøystål: 200–350 °C

Det varierer veldig, så det anbefales å høre med stålleverandøren om hva som er gjeldende. Noe som er mindre kjent, er at visse materialer, f.eks. HARDOX, iblant også krever forvarming før skjæring.

Ulike forvarmingsalternativer

Det finnes ulike metoder for forvarming tilgjengelig på markedet, hver av disse med sine spesifikke fordeler og ulemper. Som eksempel kan vi nevne resistiv eller induktiv varme, eller varming i ovn. Denne artikkelen fordyper seg kun i flammevarming.

Flammevarming

Metoden har fantes i mange år, men utviklingen av nye brennere og bruk av luft som oksidasjonsmedium i noen tilfeller, har skapt nye forutsetninger, både når det gjelder prestasjon og sikkerhet.

Ovenfor: Manuell flammevarming.

Valg av brenngass og oksidasjonsmedium

For å kunne drive varmeflammen og dermed øke temperaturen i arbeidsstykket, kreves det en brenngass og et oksidasjonsmedium. Rent teoretisk kan alle gasser som brenner i blanding med luft brukes som brenngass, men de vanligste er acetylen, propan, propylen eller naturgass. Som oksidasjonsmedium brukes det oksygen (ODOROX), trykkluft eller atmosfæreluft, alt ettersom hva kravet til flammetemperatur er.

Valg av brenngass styres til stor del av hvilken flammetemperatur som skal oppnås. Også viktig er lydnivå, varmebelastning for operatøren, varmefordeling i flammen m.m.

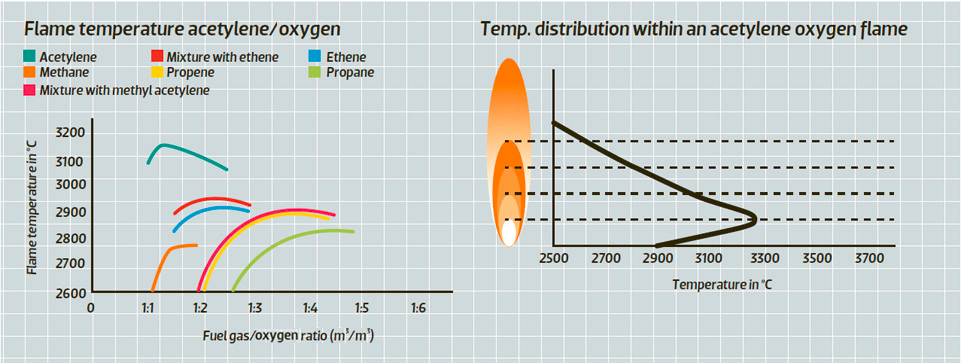

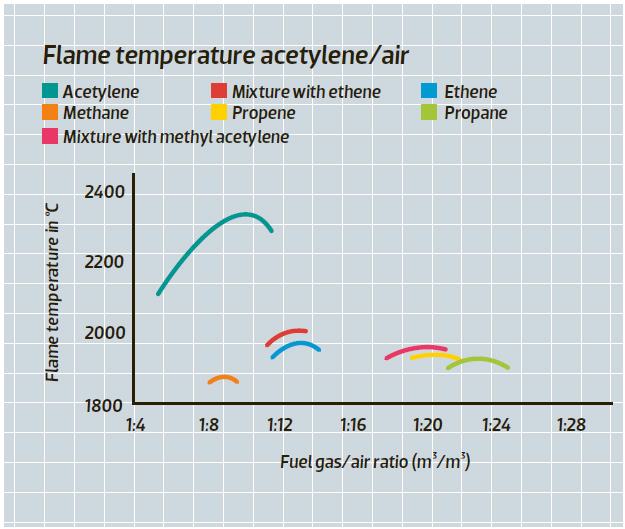

Flammetemperaturer for ulike brenngasser i blanding med trykkluft. Flammetemperaturer med ulike blandinger av brenngass/oksygen, og temperaturfordeling i en acetylen-/oksygenflamme.

Acetylen

Acetylen gir den varmeste flammen av alle brenngasser, ca. 3 100 °C ved blanding med oksygen. Med acetylen får man også en konsentrert varmetilførsel siden det meste av energien befinner seg i primærflammen. Acetylen gir en rask lokal oppvarming og anbefales ved høye krav for ytelse og presisjon.

Flammetemperaturer for ulike brenngasser i blanding med trykkluft.

I blanding med trykkluft, får man en lavere flammetemperatur, omtrent 2 300 °C. Resultatet blir en mild, men allikevel effektiv flamme som er egnet for mange ulike varmeoperasjoner. Innblandingen av luft reduserer forbrenningshastigheten som gir en helt tilbakeslagsikker prosess.

Propan

I blandingen med oksygen får man en flammetemperatur på opptil ca. 2 800 °C. Temperaturen er jevnere fordelt i flammen enn ved bruk av acetylen, og gir ikke samme presisjon under oppvarmingen. Propan anbefales for oppvarming av grovere materialer. Blandingsforholdet for oksygen/propan er 4:1, som gjør at i tillegg til et vesentlig høyere oksygenforbruk, øker også lydnivået drastisk. Den store flammen gir også en økt termisk belastning på operatøren.

Innblanding av trykkluft i stedet for oksygen i propanflammen er ikke realistisk, siden luftstrømmen vil få enorme proporsjoner. Dette kan muligens vurderes for små brennere.

Propylen, naturgass

Propylen og naturgass finnes også kommersielt tilgjengelig for varmeformål. Propylen (iblant under kjøpsnavnet Thermolen) har ganske like egenskaper som propan. Forskjellen er en litt høyere flammetemperatur og en mindre andel oksygen. Naturgass er praktisk tilgjengelig så lenge det finnes et naturgassnett. Flammetemperaturen er litt lavere for propan/oksygen.

For dette finnes det et bredt utvalg av såkalte bunsenbrennere. Disse drives av brenngass og atmosfæreluft. Felles for disse er at de ofte ikke strekker til når det gjelder effektivitet for krevende varmeapplikasjoner.

Brennere

Det finnes et stort utvalg av varmebrennere på markedet. I enkelte tilfeller brukes såkalte varmeinnsatser, som monteres på eksisterende brennere. I dag finnes det dedikerte brennere for varming. Man kan kjøpe både manuelle og mekaniserte brennere for å kunne tilpasses hver eneste tenkbare applikasjon.

Mekaniserte løsninger for acetylen/trykkluft.

De mekaniserte brennerne egner seg for storskalaproduksjon og kan utrustes med automatisk tenning, trådløs temperaturovervåkning og flammeovervåkning for maksimal sikkerhet. Disse er tilgjengelige i størrelser opptil ca. 30 000 l brenngass per time.

Ovenfor: Manuell flammevarming.

Manuelle brennere finnes i utallig ulike varianter for ulike brenngasser og oksygen eller trykkluft. De kommer også i et bredt utvalg av størrelser. De minste brennerne på 0,2 kubikk/liter med brenngass i timen egner seg for mindre jobber, mens de store på opptil 2 kubikk/liter brenngass i timen brukes til varming av grovere materialer. For arbeid med tynnere materialer, eller hvor det kreves en mykere flamme, kan oksygen/ODOROX erstattes med trykkluft.

Hvorfor flammevarming?

Applikasjonen har blitt litt bortglemt i de siste årene, men er fortsatt veldig nyttig, og bør vurderes i nesten alle situasjoner hvor man trenger varme. Fordelene med denne prosessen er:

- Høy fleksibilitet

- Høy virkningsgrad

- Rask oppvarming

- Lav investeringskostnad

- Valget av brenngass kan tilpasses etter behov

Det finnes selvsagt også «ulemper»:

- Gassforsyningen må dimensjoneres etter forbruk. Man må ta hensyn til gassifiseringskapasiteten hos evt. propanflasker, antall innkoblede acetylen-flasker må justeres etter størrelsen på brenneren.

- Sikkerhet. Applikasjonen krever opplæring for å kunne opprettholde maksimal sikkerhet og best resultat.

Eksempel på bruksformål

Listen over applikasjoner er lang, men nedenfor finner du noen eksempler på hvordan flammevarming har blitt utnyttet i produksjon.

Forvarming ved fremstilling av spesialrør og turbiner for vindturbiner.

Forvarming ved reparasjonssveising av verktøystål. Acetylen/trykkluft.

Parallellkoblede acetylen-/luftbrennere brukt for mekanisk forvarming gir kostnadseffektiv forvarming og lavt lydnivå. Brukes for langsgående sveising ved fremstilling av spesialrør, og for sveising av flenser i produksjon av vindturbiner.

Forvarming ved påsveising.

Ovenfor: Varming med acetylen/trykkluft ved sveising av varmevekslere.

Varming med acetylen/oksygen gir fuktfrie overflater og ved behov, en høyere arbeidstemperatur.