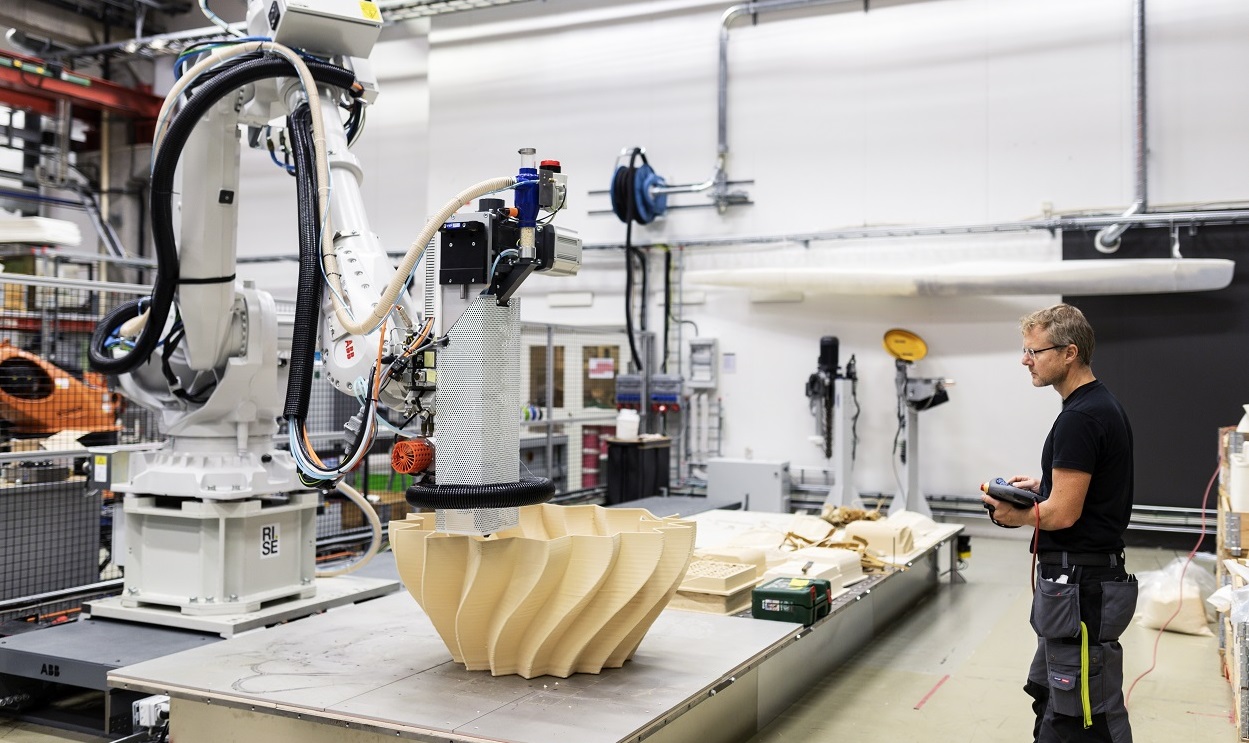

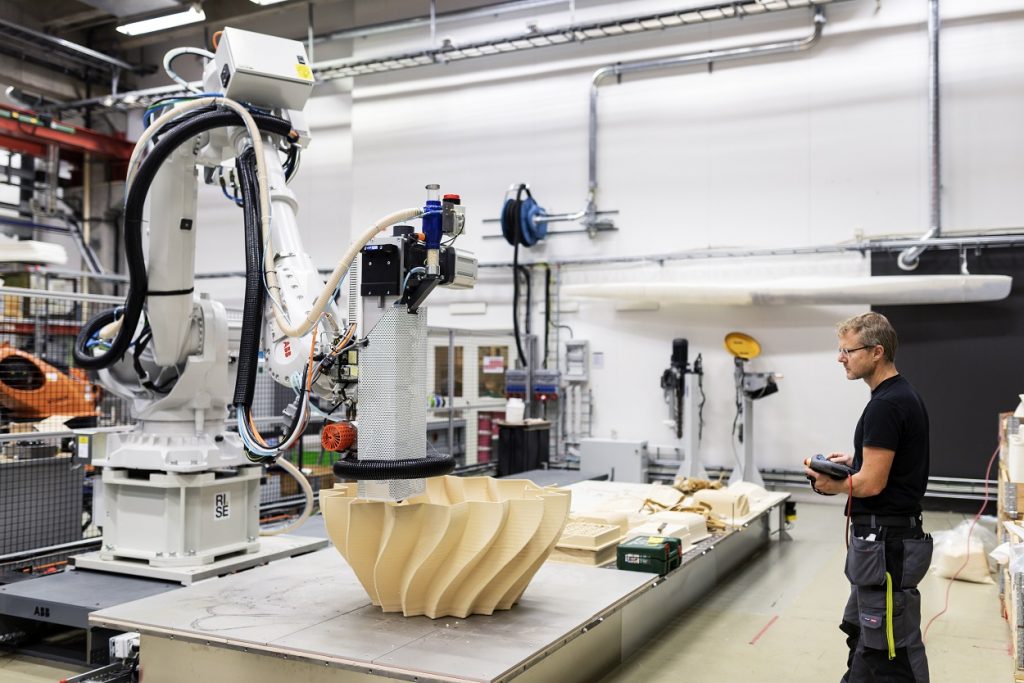

3D printimine: RISE tipptehnoloogia tee tippu

Revolutsiooniline 3D-printimise tehnoloogia aitab ainulaadsel Rootsi teaduskonsortsiumil luua tipptasemel detaile.

“3D printimine võimaldab meil ületada piiranguid mitmesuguste detailide valmistamisel,” ütleb Seyed Hosseini, kes töötab RISE tootmise meeskonna juhina ning Chalmersi tehnikaülikooli (Göteborg) teadurina.

“3D printimine võimaldab meil ületada piiranguid mitmesuguste detailide valmistamisel,” ütleb Seyed Hosseini, kes töötab RISE tootmise meeskonna juhina ning Chalmersi tehnikaülikooli (Göteborg) teadurina.

“See võimaldab meil toota detaile, mille tegemine oli varem võimatu.”

RISE asutati kümmekond aastat tagasi osana valitsuse 1990. aastatel alguse saanud jõupingutustest Rootsi teadussektori ümberkorraldamiseks ja noorendamiseks. Täna on riigile kuuluvas, sõltumatus teadusinstituudis 2800 töötajat eri laborites ja ülikoolides üle kogu riigi ning selle aastakäive ületab 3 miljardit Rootsi krooni. Umbes pool RISE tulust tuleb tööstuslikelt partneritelt, ülejäänud aga riiklike toetuste ja muude riikliku rahastusega asutuste, nt ülikoolide kaudu.

Teedrajav uurimistöö

Hosseini meeskond on üks paljudest RISE uurimisrühmadest, mis tegelevad teedrajavate teadusuuringutega mitmesugustes valdkondades energiast tervishoiu ja mobiilsuseni. Tema meeskond keskendub 3D printimisele (inglise keeles Additive Manufacturing), mida nimetatakse ka kihtlisandustootmiseks, mis tugineb CAD-tehnoloogiale ja 3D-printeritele. Nende „printeritega“ saab kasutada mitmesuguseid materjale (metallipulbrit, polümeeri, klaasi), et ehitada kihthaaval kolmemõõtmelisi objekte. Hosseini ei saa küll täpsustada, mis detaile tema ja ta kolleegid RISE-s täpsemalt prindivad, kuid ta avaldab, et nad töötavad metallide, polümeeride ja keraamikaga.

Kuigi kõik kihtlisandustootmise protsessid nõuavad suurt täpsust, on metallidega 3D-printimine eriti keeruline, nõudes lõpptoote kvaliteedi tagamiseks kogu printimisprotsessi hoolikat jälgimist.

“Printimiskambri atmosfääril on oluline roll, sest kui hapnikusisaldus on printimise ajal suur, võib see põhjustada soovimatute sisedefektide teket”

“Printimiskambri atmosfääril on oluline roll, sest kui hapnikusisaldus on printimise ajal suur, võib see põhjustada soovimatute sisedefektide teket,“ selgitab Hosseini. Kuigi mõned 3D-printimisel kasutatavad sulamid on oksüdeerumise suhtes teistest tundlikumad, vajavad kõik need hoolikat jälgimist ja kontrollimist, et mõista protsessi kulgu ja tagada prinditud detailide kvaliteet.

Uudne tehnoloogia Linde-lt

Meeskonna esmased katsetused metallidega 3D-printimisel ei andnud soovitud tulemust. Hosseini ja tema meeskond said probleemi tuvastamiseks 2017. aasta alguses katsetada Linde Gas-i loomisjärgus tehnoloogiat, mis suutis täpselt mõõta ja reguleerida hapnikutaset 3D-printimise kambrites.

Meeskonna esmased katsetused metallidega 3D-printimisel ei andnud soovitud tulemust. Hosseini ja tema meeskond said probleemi tuvastamiseks 2017. aasta alguses katsetada Linde Gas-i loomisjärgus tehnoloogiat, mis suutis täpselt mõõta ja reguleerida hapnikutaset 3D-printimise kambrites.

Tehnoloogia nimega ADDvance™ O2 precision analüüsib pidevalt printimiskambri atmosfääri. See suudab tuvastada hapnikusisaldust täpsusega kuni 10 ppm ja reguleerib selle põhjal automaatselt kambri gaasisegu.

“Süsteem annab reaalajas ülevaate kambri hapnikutasemest, võimaldades väärtusi pidevalt jälgida,” selgitab Bo Williamsson, Linde Gas-i 3D-printimise tootejuht, Põhja-Euroopa regioonis.

Williamssonil ja tema kolleegidel oli oluline roll RISE-s süsteemi ADDvance paigaldamisel, mis võimaldab teadlastel ühtlasi hoida printimiskambri hapnikusisaldust kindlal tasemel.

“See on põhimõtteliselt nagu kambri gaasisisalduse püsikiirusehoidja. Tase jääb printimisprotsessi kestel samaks,“ selgitab ta.

Sulamite tõhustamine

Tehnoloogia võimaldab RISE kihtlisandustootmise meeskonnal optimeerida printerikambri atmosfääri ja mõista paremini, mida oleks vaja kohandada ja kuidas see mõjutab prinditavat toodet. Printimisprotsessi jälgimisel kogutud andmetest on kasu ka sertimisprotsessis, mille käigus koostatakse iga prinditud toote kohta üksikasjalik ülevaade selle valmistamisest.

Kuna enamik tänapäeval 3D-printimisel kasutatavatest sulamitest pole loodud spetsiaalselt kihtlisandustootmiseks, aitavad ADDvance™-süsteemi abil saadud teadmised jätkata sulamite viimistlemist ja kasutada ära protsessi olemuslikke omadusi.

„Näeme praegu palju huvitavaid tulemusi. Kuna saame nüüd protsessi palju täpsemalt jälgida, suudame ühtlasi paremini mõista, miks materjal käitub teatud viisil,“ selgitab Hosseini.

“Võimas tööriist”

Ta toob esile Linde meeskonna ja seadmete olulist rolli selle juures, et teadlastel oleks võimalik paremini mõista 3D-printimist oksüdeeruvate metallidega.

„ADDvance™-süsteem on võimas tööriist, mis tagab vajaliku detailsuse kogu 3D-printimise protsessi paremaks mõistmiseks,“ ütleb ta. „Ühtlasi saame rohkem teadmisi ja täpsemat teavet selle kohta, kuidas protsessi täiustada.“

Linde jätkab seadmete hooldamist ja ADDvance-süsteemi tööks vajalike gaaside tarnimist. Koostöö tulemusel on toimunud ka ulatuslik teadmiste vahetus RISE kihtlisandustootmise meeskondade ja Linde Gas-i vahel, kuna Hosseini ja tema meeskond jätkavad tööd 3D-printimise tehnoloogia laiema kasutuselevõtu ja industrialiseerimise nimel.

“3D-printimine mõjutab paljusid sektoreid, kuid kuidas täpselt – see oleneb juba konkreetsest sektorist,“ selgitab ta.

Näiteks võib kihtlisandustootmine lennu- ja kosmosetööstuses aidata luua rohkem ülitugevaid ja kergeid materjale, mille tulemuseks on kergemad ja kütusesäästlikumad õhusõidukid.

“Digitaalsete kaksikute“ loomine

Energiasektoris võib metallidega 3D-printimine aidata luua uusi detaile, mis suurendavad soojusvahetite ja gaasiturbiinide tõhusust, vähendades heitkoguseid ja üldist süsinikujalajälge. Hosseini sõnul kasutavad mõned globaalsed ettevõtted juba 3D-printimist sellel eesmärgil.

Tulevikku vaadates ootab ta lähiaastatel palju põnevaid arenguid, seda eriti kihtlisandustootmise tarneahela optimeerimisel ja töökindlama digitaalse ökosüsteemi juurutamisel. Ka siin on ADDvance-süsteemil oluline roll, suurendades ühenduvust, hõlbustades digitaalset kvaliteedikontrolli ja andmete haldamist ning hõlbustades objektide „digitaalsete kaksikute“ loomist enne nende printimist.

„Kihtlisandustootmine on vaid ökosüsteemi üks osa,“ selgitab ta. „Üks meie eesseisvatest ülesannetest on tarneahela eri etappide ühendamine, seda nii füüsiliselt kui ka digitaalselt.“