Erilahendus Sandviki kuumvaltsimistehases

Kui Sandvik Material Technology (SMT) kavatses soetada Sandviki kuumvaltsimistehasesse uued kuumutuskaevud, otsustas ettevõte ühtlasi investeerida ka uude ja tõhusamasse tehnoloogiasse ning võtta kütusena kasutusele maagaasi – seda kõike AGA pakutud terviklahendusena.

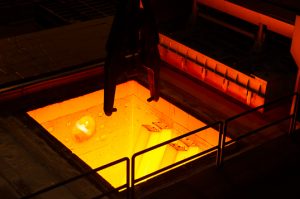

SMT kuumvaltsimistehase 450 m pikkusel põrandal on nüüd neli kuumutuskaevu. Raskete terasplokkide, valuplokkide ja bluumide kuumutamiseks kasutatav põletustehnoloogia tarbib pool varasemast energiast. „Tegemist on investeeringuga tõhusamasse ja puhtamasse tehnoloogiasse ning projekt on hea näide tõhusalt teostatud projektist ja ärimudelist,“ ütleb SMT investeeringute ja projektide vanemkonsultant Peter Andersson.

Maagaasi taolise puhta kütuse kasutamise üks eeliseid on süsteemi lihtsam hooldus ning selle komponentide ja põleti osade aeglasem kulumine.

Maagaasi taolise puhta kütuse kasutamise üks eeliseid on süsteemi lihtsam hooldus ning selle komponentide ja põleti osade aeglasem kulumine.

Andersson peab silmas tehast, mis telliti neilt terviklahendusena 2016. aasta augustis. AGA töötas välja kuumutusahjude kavandi, korraldas ahjude ehituse, varustas tehase gaasi ja põletustehnoloogiaga, koordineeris paigaldustööd alltöövõtjatega ja vastutas kogu projekti eest. Seda kõike partnerluses SMT-ga.

„AGA tarnis terviklahenduse, sh ahjude kavandi ja ehituse, mille teostas meie ahjude osakond Rebox. Me garanteerime madala energiatarbimise, ühtlase temperatuuri, vähem heitgaase ja suurema tootluse,“ ütleb AGA rakendusspetsialist Ola Ritzen.

Rebox on varasema Västeråsi UTAB järglane, olles valmistanud terasetööstuse tarbeks ahje juba üle 100 aasta. Projekti raames valmistati ahjud, mida ajalooliselt teatakse kuumutusahjudena. Neid kasutatakse pikkade ja/või lehtterasest toodete töötlemiseks, mille käigus kuumututakse raskeid terasdetaile (valuplokid ja bluumid) temperatuurini, mil neid on võimalik valtsida. See on võrreldav sellega, kuidas sepad tagusid omal ajal alasil haamriga rauda.

Kuumutuskaevudes kuumutatakse valuplokid ja bluumid temperatuurini, mille juures valtsitakse neist tsehhis mitmekesiseid tooteid. Terase vajaliku temperatuuri ja ühtsuse saavutamiseks kulub umbkaudu neli tundi.

LEEGITA HAPNIKPÕLETUS

Uued ahjud säästavad energiat tänu kaasaegsetele põletitele, mis töötavad leegita hapnikpõletustehnoloogial. See eeldab põletamisel tavapärase õhu asemel puhta hapniku kasutamist. Tavalises õhus on ligikaudu 21 protsenti hapnikku ning umbes 78 protsenti lämmastikku, millest ei ole põletusprotsessis mingit kasu. „Hapniku suurel kiirusel lisamisel saab vältida suure koguse lämmastiku soojendamist. Võrdväärne energia saavutatakse vähemate heitgaasidega, mis säästab energiat, suurendab tootmisvõimust ja vähendab heitmeid. See on parim tehnoloogia maailmas seda tüüpi ahjude jaoks,“ ütleb Reboxi projektijuht Anders Engbom. Sandvikis kaaluti kuumutusahjude kaasajastamist juba mitu aastat, enne kui ettevõte alustas AGA-ga tehniliste nõuete ja lahenduste arutamist 2015. aasta sügisel. Tõuke selleks andsid mitmed AGA hapnikpõletuspaigaldised paaril eelneval aastal.

Maagaas juhitakse kuumvaltsimistsehhi toru kaudu väljaspool Sandviki tehast asuvast veeldatud maagaasi hoidlast.

PIKAAJALINE GAASITARNE

Kuumutusahjud suudavad kuumutada valtsimistehase tarbeks 1000 tonni terast nädalas. Kuidas välditakse uutes tehastes rikkeid? Kuidas valmistada ahjude 5 x 5 x 4 m korpused, mis on liiga suured maanteel transportimiseks? Kuidas tagada hapniku ja maagaasi tarne? Need olid mõned küsimused, millele Rebox pidi vastused leidma.

Ahjud projekteeris Rebox Västeråsis, ent need ehitas kohalik firma AGA järelevalve all Sandvikenis, kuhu need toimetati läbi linna veoautodega. Poole meetri paksune keraamiline tulekindel vooderdis ja elektripaigaldised valmistati Sandviki tehases AGA projekti järgi. Hapnikku kasutati Sandvikis terase tootmisel varemgi ja AGA-l on tehase läheduses õhueraldusseade, mille abil varustatakse piirkonna teisigi kliente vedelgaasidega. Siiski nõudis see kuumutusahjude hapnikpõletuslahendus suuremas koguses hapnikku. Seetõtu tuli vana gaasitehas ümber ehitada.

„Varem saadi vedelgaasist aurustatud gaasi toru kaudu, ent uute ahjude puhul oli kulu- ja energiasäästlikum tarnida gaas tehasesse aurustunud olekus,“ selgitab Markus Birath, kes vastutab kohapealse tegevuse, sh selle uue konto eest. Viimane eeldas suurt investeeringut. Lahendust pakutakse lepingu alusel, mis tagab Sandviki gaasitarne pikaks perioodiks – seda selge ja prognoositava hinnaga. „Meil on Sandvikiga partnerlus, mis toetab meie mõlema tegevust,“ ütleb Ola Ritzén.

Hapnikpõletustehnoloogiaga on väljatõmbetorustik märkimisväärselt väiksem kui tavapärase õhus põletamise puhul.

VÕIMALUS KASUTADA OLEMASOLEVAT KORSTENT

Asjaolu, et Sandvik ja AGA kasutasid terasetööstuses tervitatavat üleminekut maagaasile, lubab ahjudes kasutada uut ja puhtamat kütust. Nii rajatigi uuest maagaasimahutist toru valtsimistehasesse. Maagaasi – peamiselt metaani e CH4 – tarnitakse vedelas olekus temperatuuril –160 °C Nynäshamnist, kus AGA-l on vedelgaasiterminal. Gaasi aurustatakse Sandviki läheduses AGA maagaasi ladustamisjaamas õhusoojusvahetite abil. Maagaasist eraldub vähem CO 2-te, NOx-d ja väävlit kui naftast ja veeldatud naftagaasist. Maagaasi saab asendada biogaasiga, mis sisaldab samuti metaani. Maagaas on ka turvalisem kütus ja lisaks muule on see õhust kergem ja sellel on kõrgem süttimistemperatuur.

DIALOOG – EDU ALUS

Projekti oli kaasatud ligikaudu 30–40 AGA töötajat, sh alltöövõtjad, ning tänu ohutuse tagamisele, heale planeerimisele, riskianalüüsile ja koostööle viidi see läbi ühegi tõrketa.

„Kõik läks uskumatult hästi. Oleme suutnud ühendada paigalduse tootmisega,“ ütleb Peter Andersson SMT-st. Mis on ikkagi sellise tõrgeteta paigalduse võti? „Lühidalt vastates peitub see pidevas suhtlemises ja kõige koos planeerimises. Kohtusime tehasepersonaliga iga hommik kl 8 ja leppisime kokku, kuidas teineteisele mitte jalgu jääda,“ ütleb Peter Andersson.

Enne suvepuhkusi olid ahjud paigaldatud. Lõpliku kontrolli käigus tunnistati nende ohutus, juhtimissüsteemid, gaasitarne ja muud tehase osad kõigile nõuetele vastavaks. „Kui pärast puhkust tööd alustati, läks see nagu õlitatult,“ ütleb Andersson.

Leegita hapnikpõletus

Kuumutuskaevu kuumutamisel kasutatakse leegita hapnikpõletustehnoloogiat, milles oksüdeerijaks on 100%-liselt hapnik. Leegid on nähtavad vaid spetsiaalses režiimis, mis kasutab madalamat kuumust kaevu soojendamiseks.

Kuumutuskaevud

Kuumutuskaevudel on keraamiline tulekindel vooderdis, mis kaitseb neid kõrge temperatuuri eest. Kaevud kuumutatakse kuni 1300 °C-ni.

Tekst: Johan Rapp