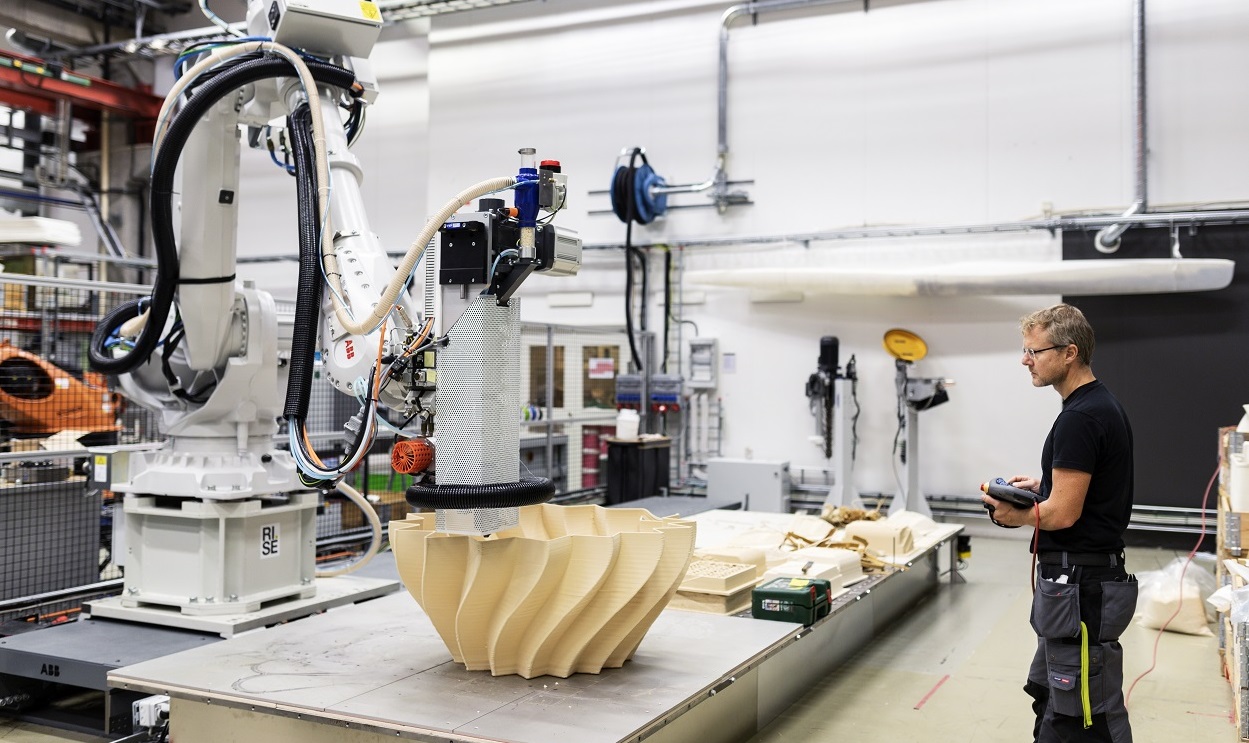

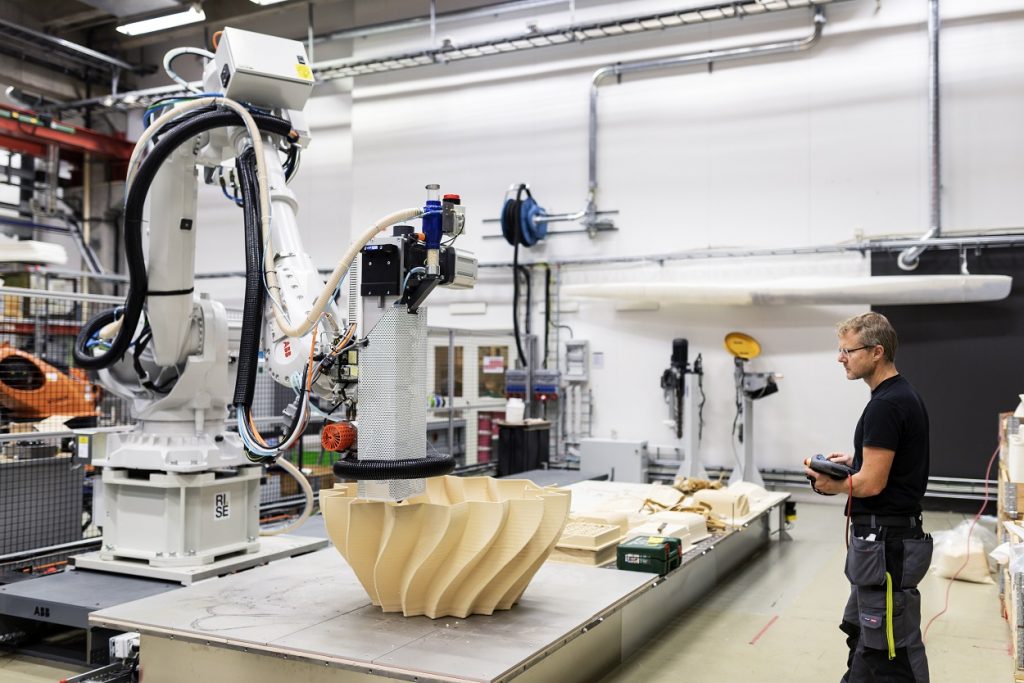

Lisäävä valmistus: RISE on 3D-tulostuksen edelläkävijä

Käänteentekevä 3D-tulostusteknologia on nostamassa ruotsalaista tutkimusinstituutti RISEä kohti alan kehityksen kärkeä.

“Lisäävässä valmistuksessa rikotaan rajoja siinä, miten erilaisia osia voidaan valmistaa”, sanoo Seyed Hosseini, RISEn lisäävän valmistuksen tiimijohtaja ja Chalmersin teknillisen korkeakoulun tutkija Göteborgista.

“Lisäävässä valmistuksessa rikotaan rajoja siinä, miten erilaisia osia voidaan valmistaa”, sanoo Seyed Hosseini, RISEn lisäävän valmistuksen tiimijohtaja ja Chalmersin teknillisen korkeakoulun tutkija Göteborgista.

“Osia voidaan valmistaa tavoilla, jotka ovat aiemmin olleet mahdottomia.”

Kymmenen vuotta sitten perustettu RISE on osa Ruotsin hallituksen tavoitetta uudistaa ja uudelleen organisoida tutkimusalaa, joka sai alkunsa 1990-luvulla. Tänä päivänä valtion omistamalla itsenäisellä tutkimusinstituutilla on 2 800 työntekijää laboratorioissa ja yliopistoissa eri puolilla Ruotsia, ja sen vuosittainen liikevaihto on yli 3 miljardia Ruotsin kruunua. Noin puolet RISEn varoista ovat peräisin teollisilta yhteistyökumppaneilta, ja loput tulevat valtion avustuksina ja muilta julkisilta rahoittajilta, kuten yliopistoilta.

Tutkimuksen edelläkävijä

Hosseinin tiimi on yksi RISEn monista tutkimusryhmistä, jotka tekevät uraauurtavaa tutkimustyötä muun muassa energian, terveydenhuollon ja liikkuvuuden aloilla. Hänen tiiminsä keskittyy lisäävään valmistukseen, jossa käytetään tietokoneavusteista suunnittelua (CAD) ja 3D-skannereita. 3D-tulostuksessa voidaan käyttää monia materiaaleja, kuten metallijauheita, polymeerejä tai lasia. Kolmiulotteiset esineet luodaan kerros kerrokselta tulostamalla. Hosseini ei voi paljastaa, millaisia osia tarkalleen hän kollegoineen RISEllä tulostaa, mutta kertoo, että he työstävät metallijauheita, polymeerejä sekä keraamia.

Kaikki lisäävän valmistuksen prosessit vaativat suurta tarkkuuta, mutta 3D-tulostus metallijauheista on erityisen haastavaa ja vaatii huolellista valvontaa tulostusprosessin aikana lopputuotteen laadun varmistamiseksi.

“Tulostuskammion atmosfäärillä on tärkeä rooli. Jos tulostuksen aikana happipitoisuus on suuri, se voi johtaa ei-toivottujen sisäisten virheiden muodostumiseen”

“Tulostuskammion atmosfäärillä on tärkeä rooli. Jos tulostuksen aikana happipitoisuus on suuri, se voi johtaa ei-toivottujen sisäisten virheiden muodostumiseen”, Hosseini selittää. Jotkut 3D-tulostuksessa käytettävät metalliseokset ovat erityisen herkkiä hapettumiselle, mutta kaikki vaativat tarkkaa valvontaa ja prosessin ymmärtämistä, jotta voidaan varmistaa tulostettujen osien korkea laatu.

Uusi teknologia Lindeltä

Tiimin varhaiset kokeilut 3D-tulostuksessa metallimateriaaleilla eivät tuottaneet toivottuja tuloksia. Pyrkiessään selvittämään syitä Hosseini ja hänen tiiminsä pääsivät vuoden 2017 alussa testaamaan Linden uusinta teknologiaa, jolla 3D-tulostuskammioiden happitasoja pystytään mittaamaan ja valvomaan tarkasti.

Tiimin varhaiset kokeilut 3D-tulostuksessa metallimateriaaleilla eivät tuottaneet toivottuja tuloksia. Pyrkiessään selvittämään syitä Hosseini ja hänen tiiminsä pääsivät vuoden 2017 alussa testaamaan Linden uusinta teknologiaa, jolla 3D-tulostuskammioiden happitasoja pystytään mittaamaan ja valvomaan tarkasti.

Järjestelmä tunnetaan nimellä ADDvance™ O2 precision. Se analysoi jatkuvasti tulostuskammion kaasuja, pystyy havaitsemaan jopa 10 ppm:n happipitoisuudet ja säätää kammion kaasuseosta automaattisesti.

“Järjestelmä antaa reaaliaikaista tietoa happipitoisuudesta kammiossa niin, että arvojen muuttumista voidaan seurata”, kertoo Bo Williamsson, joka vastaa Linden lisäävän valmistuksen sovelluksista Pohjois-Euroopan alueella.

Williamsson kollegoineen oli tärkeässä roolissa ADDvancen asentamisessa RISElle. Järjestelmä auttaa tutkijoita myös pitämään tulostuskammion happipitoisuuden määrätyllä tasolla.

”Se on eräänlainen vakionopeudensäädin tulostuskammion kaasuille. Pitoisuus pysyy samana koko tulostusprosessin ajan”, hän selittää.

Metalliseosten optimointi

Uusi teknologia auttaa RISEn lisäävän valmistuksen tiimiä optimoimaan atmosfäärin tulostuskammiossa sekä ymmärtämään paremmin, mitä säätöjä tarvitaan ja miten ne vaikuttavat tulostettavaan tuotteeseen. Tulostuksen aikana kerättyä dataa käytetään myös sertifiointiprosessissa, jossa jokaiseen tulostettuun tuotteeseen liitetään tarkat tiedot sen valmistuksesta.

Koska useimpia 3D-tulostuksessa tällä hetkellä käytettäviä metalliseoksia ei ole suunniteltu erityisesti tähän tarkoitukseen, tarjoaa ADDvance™-järjestelmän tuottama tieto tiimille mahdollisuuden optimoida metalliseoksia ja hyödyntää prosessin sisäisiä ominaisuuksia.

”Olemme saaneet paljon mielenkiintoisia tuloksia. Koska voimme nyt valvoa prosessia paljon tarkemmin, pystymme myös ymmärtämään paremmin, miksi materiaali käyttäytyy niin kuin se tekee”, Hosseini selittää.

“Tehokas työkalu”

Hän antaa tunnustusta Linden tiimille ja laitteistolle tärkeästä panoksesta, joka on auttanut parantamaan hänen tutkijoidensa ymmärrystä 3D-tulostuksesta metalleilla, jotka ovat herkkiä hapettumiselle.

”ADDvance™-järjestelmä on tehokas työkalu. Se antaa meille yksityiskohtaista tietoa, jota tarvitsemme voidaksemme ymmärtää paremmin koko 3D-tulostusprosessia”, hän sanoo. ”Olemme saaneet myös uusia ajatuksia ja tarkemman näkemyksen siitä, miten parantaa prosessia.”

Linde huolehtii laitteiston kunnossapidosta ja toimittaa kaasut, joita ADDvance-järjestelmässä tarvitaan. Yhteistyö on poikinut myös runsaasti tiedonvaihtoa RISEn ja Lindn tiimien välillä. Hosseini kollegoineen jatkaa työtä kohti lisäävien valmistustekniikoiden laajempaa käyttöä ja teollistamista.

“Lisäävä valmistus tulee vaikuttamaan moniin aloihin, mutta tarkalleen miten, se riippuu alasta”, hän toteaa.

Esimerkiksi avaruusteollisuudessa lisäävä valmistus voi auttaa kehittämään vahvempia ja kevyempiä materiaaleja ja sitä kautta kevyempiä ja polttoainetehokkaampia aluksia.

Digitaaliset kaksoiskappaleet

Energia-alalla 3D-tulostus metalleilla voi auttaa tuottamaan uudenlaisia osia parantamaan lämmönvaihtimien ja kaasuturbiinien tehokkuutta, vähentämään päästöjä ja pienentämään laitteiden hiilijalanjälkeä. Hosseinin mukaan jotkut globaalit yritykset käyttävät jo 3D-tulostustekniikoita tämäntyyppisiin tarkoituksiin.

Eteenpäin katsottaessa hän uskoo, että tulevina vuosina otetaan monia mielenkiintoisia kehitysaskelia erityisesti toimitusketjun optimoinnissa ja vahvemman digitaalisen ekosysteemin luomisessa lisäävän valmistuksen ympärille. Tässäkin AADvance-järjestelmällä on tärkeä rooli lisäämässä yhdistettävyyttä, tukemassa sähköistä laadunvarmistusta ja tiedonhallintaa sekä helpottamassa digitaalisten kaksoiskappaleiden luomista ennen tulostusta.

“Additiivinen valmistus on vain yksi osa ekosysteemiä”, Hosseini selittää. ”Yksi tehtävistämme tulee olemaan toimitusketjun eri osien yhdistäminen, sekä fyysisesti että digitaalisesti.”