3D-printing av metallpulverlegeringar kan ta precisionsbehandling av maskindetaljer till en ny nivå.

Framtidssäkra och förbered ditt företag för framtidens värmebehandling

3D-printing med skräddarsydda pulverblandningar i metall och precisionstillverkning som minskar friktion och bränsleförbrukning i bilar är exempel på nya teknologier som ställer krav på värmebehandling och innovativ förmåga. Sverige har länge varit ledande i branschen, men riskerar att halka efter om man inte tar väl vara på försprånget.

Sedan urminnes tider har värmebehandling handlat om att uppkola och bearbeta ett stycke stål i extrem hetta för att få till den maximala hållfastheten och ythårdheten. Jakten på perfektion har under århundradens lopp lett till en rad processförbättringar och en gedigen hantverkstradition som förts vidare i generationer. I Sverige har vi varit särskilt bra på det. Men de senaste 15-20 åren har det hänt något: prestandakraven på produkterna har ökat, kostnadsbesparingarna har blivit större, och IT-lösningarna har blivit smartare. Detta har ställt högre krav på både tillverkare och leverantörer att förbättra både produkter och produktionsmetoder. Samtidigt pekar en studie som nyligen togs fram av Kairos Future, på uppdrag av forskningskoncernen Swerea, att utvecklingsländer, som exempelvis Indien och Kina, börjat komma ikapp både vad gäller teknologin och kunskapen – och ofta kan de leverera till en billigare peng. Det som länge handlat om processförbättringar, vilket under 1900-talet till stor del handlade om att gå ifrån kolinpackning till gasbehandling, är nu på väg in i en helt ny fas där det är just kunskap och R&D som spås bli de nya konkurrensråvarorna.

Precisionsbehandling i 3D

En av de senaste innovationerna under utveckling är en teknologi som gör det möjligt att 3D-printa

komponenter med en rad olika metallpulverlegeringar som exempelvis titanpulver. Detta skulle kunna ta precisionsbehandling av maskindetaljer som lager, kugghjul och axlar till en helt ny nivå. Man tittar även på mer miljöanpassade metoder och processer där man, till exempel genom nitrering och nitrokarburering, kan tillverka fordonskomponenter vars friktions- och nötningsegenskaper leder till kraftigt minskad bränsleförbrukning. Enligt Anders Åström, applikationsingenjör inom värme-behandling på AGA, är det just den här sortens möjligheter svensk industri måste hålla ögonen på för att behålla sin position som världsledande leverantör av avancerade stålprodukter.

”Det är otroligt spännande. Vi har kunskapen, och måste driva på den här utvecklingen annars riskerar industrin att hamna i kölvattnet och förpassas till att bli en underleverantör. Det skulle ha förödande konsekvenser för den Svenska industrins position på den globala marknaden eftersom Sverige länge ansetts som särdeles framgångsrikt, fyllt med innovation lösningar inom just järn- och stålindustrin och produkter baserat på metaller”, säger han.

Att värna om gurus

Åström säger att många svenska företagsledare under senare år fokuserat för mycket på kostnads-besparingar, och att det är en förändring som märkts av inom kvalitativ värmebehandling.

”En stor del av den äldre stammen, som agerat gurus för branschen, har gått i pension och blir inte ersatta. Nu är vi väl omkring 200 stycken kvar i Sverige som verkligen kan det här”, säger han, och understryker att en duktig värmebehandlare är lika mycket hantverkare som ingenjör och vetenskapsman/-kvinna. ”Många tror att det räcker med att köra standardrecept, trycka på en knapp, och så får man ut en färdig produkt på andra änden, men det blir svårt att förbättra och korta ned processerna då. Det räcker inte med att skicka in en vikarie från något bemanningsföretag, det behövs nya gurus helt enkelt.” Åström säger att dagens värmebehandlingsprocesser, som ofta tar flera timmar, skulle kunna köras både smartare och med betydligt kortare processtider. En av branschens absoluta utmaningar idag är att locka studenter och få högskolor och universitet att hjälpa till att väcka intresset för industrin.

Kostsamt med fel

Sören Wiberg, regional produktchef för AGAs värmebehandling i Norden och Baltikum, säger att ju mer man går emot stycketillverkning av komponenter – där man jobbar med olika storlekar och former av produkter – desto större krav ställs det på atmosfärskontroll, materialkännedom, temperaturutjämning, gasblandning och kylning. ”Det är mycket som kan gå fel och det kan bli väldigt kostsamt eftersom värmebehandlingen är det sista steget på en ofta lång och dyr produktionskedja som kan stå för upp till 95% av produktens slutkostnad”, förklarar han. ”De sista 5% som är värmebehandling kan således stjälpa hela värdet om det inte utförs på rätt sätt.”

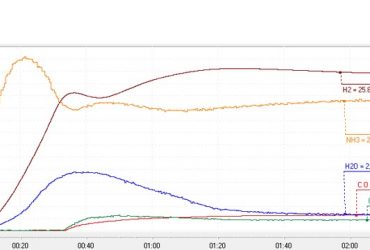

”Är det för mycket kol i gasblandningen, kan det bli sot- och karbidbildning och materialet riskerar att bli sprött; Och om det är för lite kol i ugnsatmosfären så blir materialet avkolat och får bristande mekaniska egenskaper. Vanligt är också att syre kommer in i ugnarna t ex genom läckor och att materialet då oxideras . Det handlar hela tiden om precision och fingertoppskänsla.” Temperatur är en annan svår balansgång eftersom det gäller att hålla den helt jämn för att förhindra egenskapsvariation hos färdigbehandlade produkter. Det kan vara svårt i den extrema hetta som härdning kräver. För stål

uppgår temperaturen till mellan 870° C till 940° C, och för rostfritt omkring 1 100° C. Kylningsprocessen är också ett kritisk steg som är avgörande för att få till den önskade martensitomvandlingen med låg egenskapsvariation.

I takt med att många branscher, som fordons och flygplanstillverkare, hela tiden skärper sina industristandards, krävs det att underleverantörerna kan sin värmebehandling från början till slut.

Miljövänligt och hållbart

Eva Troell, senior forskare på Swerea IVF, menar också att hållbarhet och miljö kommer att spela en stor roll i framtidens värmebehandling. ”Det kommer att bli mer och mer viktigt att man kan erbjuda miljöanpassade processer där man t ex ersätter oljebaden i kylningsprocessen med gas och att de nytillverkade komponenterna bidrar till en minskad miljöbelastning under hela sin livscykel”, säger hon och pekar särskilt på förbättrade prestationsegenskaper. ”Om axlar och kugghjul på en lastbil klarar av att ta större moment blir ju transporten effektivare eftersom man kan frakta mer per mil”, säger hon.

En studie som nyligen publicerades i vetenskapstidningen Tribology International påvisade också att värmebehandlingsmetoder som minskar komponenters ytfriktion skulle kunna kapa bränsleförbrukningen för ett fordon med så mycket som en femtedel. ”Det skulle vara ett betydande steg”, säger hon med hänvisning till fordonsindustrin som idag står för omkring 75 procent av den svenska värmebehandlingsmarknaden. ”Har vi koll på de här grejerna och kan locka nya talanger till branschen så ser framtiden faktiskt väldigt ljus ut.”

Text: Louise Nordström Foto: AGA